دستگاه تزریق پلاستیک چیست؟

امروزه استفاده ازدستگاه تزریق پلاستیک در صنعت تولید بسیار فراوان شده است. پلاستیک قیمت مناسبی دارد و شکل دهی به آن آسان است، به همین دلیل تقریبا بیشترین سهم را در زندگی انسان ها پیدا کرده است و در صنعت از جمله خودرو سازی، الکترونیک، هوا و فضا، پزشکی، ساختمانی، اسباب بازی و غیره مورد استفاده قرار می گیرد. با توجه به سود فراوانی که این صنعت دارد طرفداران زیادی پیدا کرده است.

تاریخچه دستگاه تزریق پلاستیک

حدود یک صد سال از عمر پلاستیک می گذرد. تا حدود هفتاد سال پیش کسی از وجود این صنعت به صورت و وسعت امروز آگاهی نداشت. از اولین مواد شبه پلاستیک که از طبیعت بدست انسان رسیده و از آن استفاده شده می توان سلولز را نام برد. ماده ای نیز به نام کائوچو از صمغ درختان جنگلی در صنایع مورد استفاده قرار گرفت. در حدود سال 1870 بهره برداری از مواد سلولز آستات آغاز گردید. از سال 1906 الی 1909 شخصی به نام بی کلند به تهیه اولین ماده پلاستیک از طریق شیمی صنعتی فائق آمد و این پلاستیک به نام خودش باکالیت مشهور شد.

اولین بار جان وسلی هایت در سال 1868 برای تولید توپ های بیلیارد از روش تزریق سلولوئید به یک قالب استفاده نمود. وسلی با بهینه سازی سلولوئید آن را برای فرآوری و ساخت شکل نهایی آماده ساخت. اولین دستگاه تزریق توسط جان و برادرش در سال 1872 ساخته شد که نسبت به دستگاه های امروزی ساده تر بوده و از اجزای کمتری برخوردار است. دستگاهی که جان ساخت دارای یک پیستون بوده که مواد از داخل سیلندر داغ شده عبور کرده و به داخل قالب تزریق می گردد. با پیشرفت آرام صنعت در گذر سال ها، محصولات دیگری مانند فرم دهنده ی یقه ی پیراهن، دکمه و شانه های جیبی تولید گردید. در دهه 1940، بواسطه ی تقاضای وسیع محصولات ارزان و انبوه در دوران جنگ جهانی دوم، مفهوم قالب های تزریق رشد چشمگیری به خود دید.

کاتالوگ ماشین آلات تزریق پلاستیک

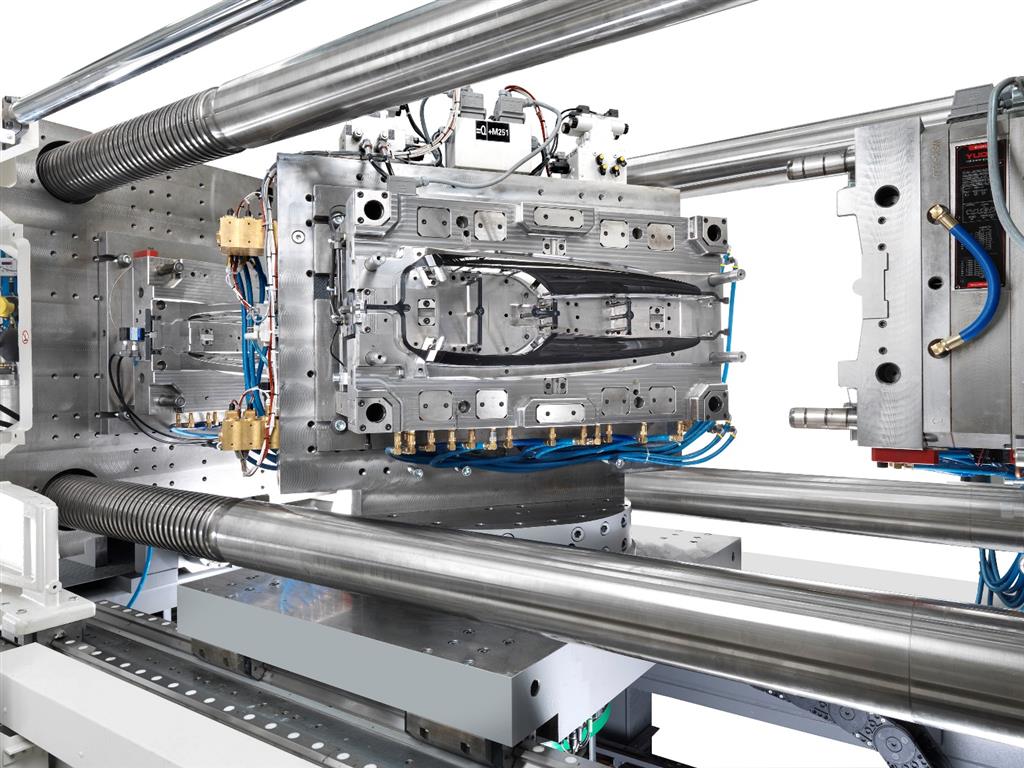

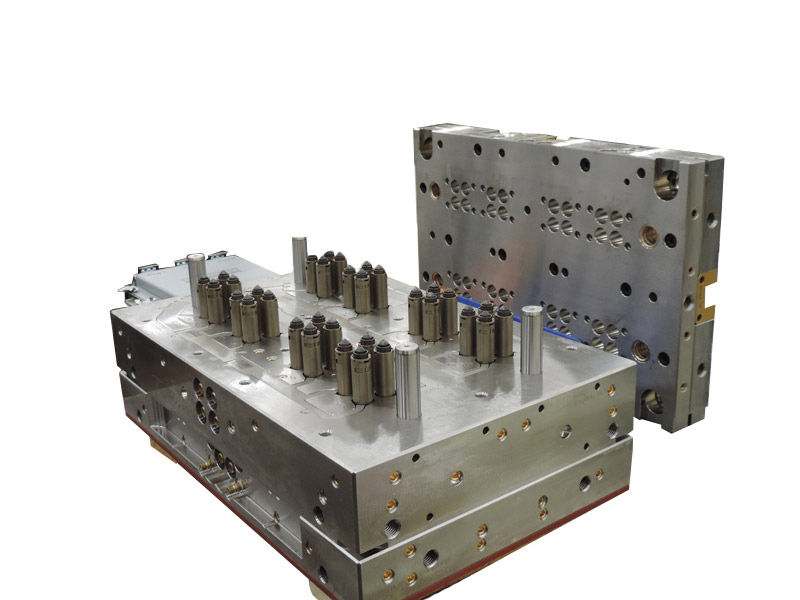

در سال 1946، جیمز هِندری اولین دستگاه تزریق مارپیچی را اختراع و صنعت پلاستیک را دگرگون نمود. در دستگاه وی، پیستون جای خود را به مته ای طراحی شده داد. این مته مواد داخل سیلندر را پیش از تزریق، مخلوط و سپس به داخل قالب هدایت می کرد. بدین ترتیب، پیش از عملیات تزریق، امکان ترکیب و میکس پلاستیک رنگی یا بازیافتی با مواد اولیه، به طور کامل میسر گردید. امروزه دستگاه های تزریق مارپیچی 95 درصد از سهم تولید شرکت های ذی ربط را تشکیل می دهند. صنعت قالب های تزریق سیر تکامل را از تولید شانه و دکمه تا تولید محصولات صنایع پزشکی، هوافضا، اسباب بازی، بسته بندی، خودروسازی و ساخت و ساز، به تدریج و در گذر سالیان متمادی پیموده است. پس از طراحی یک قطعه توسط مهندس یا طراح صنعتی، قالب متناسب با قطعه توسط قالب ساز ساخته می شود. قالب های تزریق عموماً از فولاد یا آلومینیوم و طی ماشین کاری دقیقی ساخته شده تا منعکس کننده ی ویژگی های قطعه طراحی شده باشند.

قالب گیری تزریق به منظور تولید طیف وسیع محصولات از کوچکترین اشیاء تا بدنه کامل اتوموبیل ها، مورد استفاده قرار می گیرد.

در حال حاضر، با حضور ماشین های تمام الکتریک عرصه بر ماشین های تزریق هیدرولیکی رایج تنگ و تنگ تر می شود. شرکت های مرتبط، این ماشین آلات را به دلیل صرفه جویی 80 درصدی در مصرف انرژی و نیز تکرارپذیری تقریباً 100 درصدی که به لطف حضور سروو موتور میسر گشته، به نمونه های هیدرولیکیِ رایج ترجیح می دهند. در عین حال که قیمت یک دستگاه تزریق الکتریکی حدوداً 30 درصد از دستگاه هیدرولیکی معمولی بالاتر است، تقاضای وسیع محصولات پلاستیکی، در حال برطرف نمودن این مانع مالی است. این گمانه زنی وجود دارد که دستگاه های تزریق هیدرولیکی تا 20 سال آینده به تاریخ خواهند پیوست، چراکه هر روزه و به دلیل فضای رقابتی موجود، شرکت های بیشتری در حال کوچ به دنیای جدید ماشین آلات الکتریکی هستند.

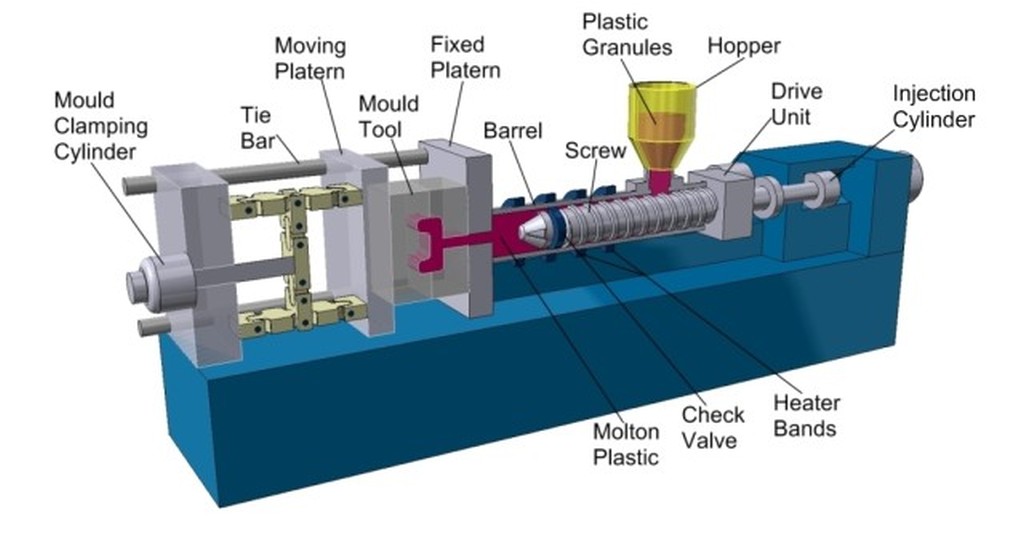

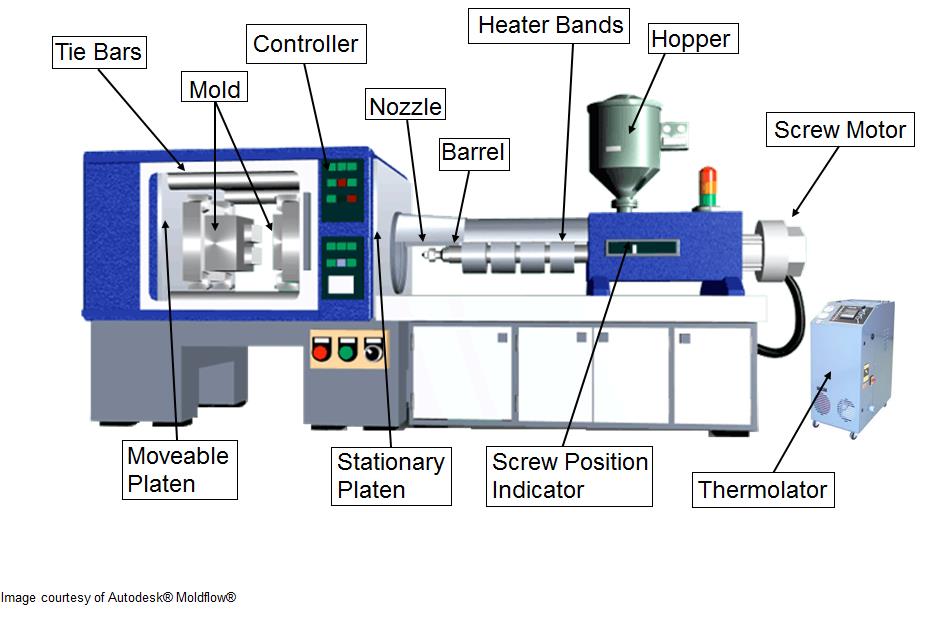

سیکل فرآیند تولید دستگاه تزریق پلاستیک

سیکل تولید در فرآیند تزریق پلاستیک بسیار کوتاه و معمولاً در حدود 2 ثانیه تا 2 دقیقه به طول می انجامد. این فرآیند شامل مراحل زیر می باشد:

- بستن

پیش از تزریق مواد به داخل قالب، ابتدا دو نیمه قالب می بایست توسط واحد گیره به یکدیگر قفل شوند. هر دو نیمه ی قالب به دستگاه متصل هستند ولی تنها یکی از آن دو می تواند از قابلیت حرکت برخوردار باشد. واحد گیره با اتکا به نیروی هیدرولیکی، دو نیمه قالب را به یکدیگر فشرده و با اعمال فشار کافی آنها را در طی روند تزریق ثابت و بی حرکت نگاه می دارد. زمان مورد نیاز جهت بستن و فشردن دو نیمه قالب بسته به دستگاه مورد استفاده متغیر است: دستگاه های بزرگ (آنهایی که از نیروی گیره بالاتری برخوردارند) زمان بیشتری نیاز خواهند داشت. این زمان را می توان با توجه به زمان چرخه بی بار دستگاه مورد ارزیابی قرار داد.

- تزریق

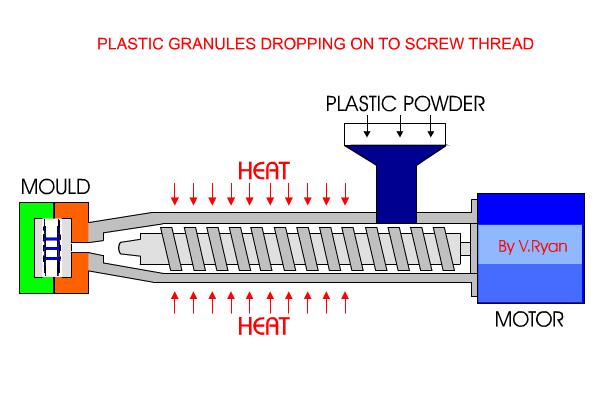

مواد پلاستیکی خام معمولاً به شکل تکه های پلاستیک به دستگاه وارد و توسط واحد تزریق به سمت قالب رانده می شود. در حین این فرآیند، مواد بواسطه اعمال حرارت و فشار ذوب، سریعاً به داخل قالب تزریق وارد می گردد. تجمع فشار پشت مواد، تراکم هرچه بیشتر آن در فضای داخلی قالب را در پی خواهد داشت. مقدار مواد لازم جهت پر نمودن کامل فضای قالب اصطلاحاً شات نامیده می شود. به دلیل جریان پیچیده و متغیر مواد در قالب، عموماً محاسبه و تخمین زمان تزریق دشوار می باشد. با این حال، این زمان می تواند با لحاظ نمودن حجم شات مورد نیاز، فشار و قدرت تزریق، مورد ارزیابی قرار گیرد.

- خنک کاری

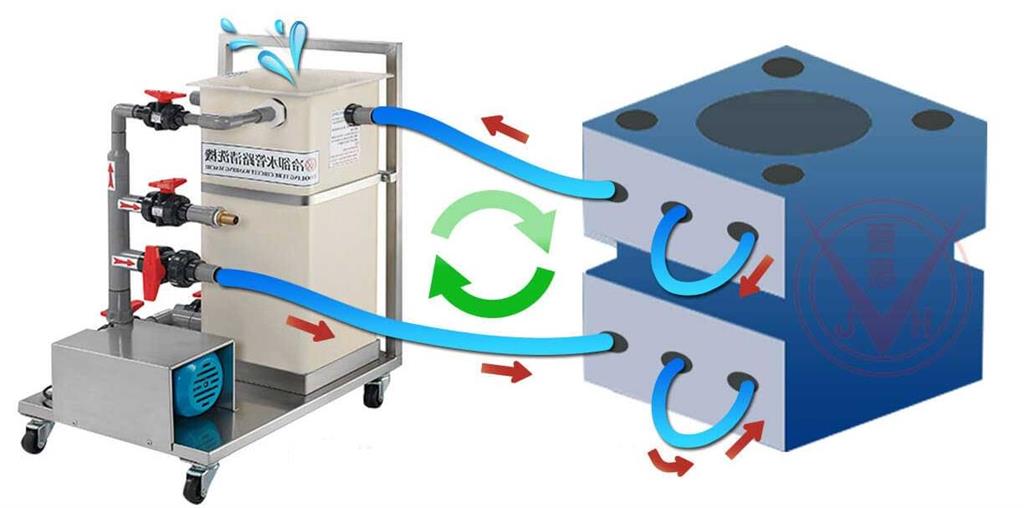

مواد مذاب درون قالب به محض تماس با سطح داخلی آن، حرارت خود را به تدریج از دست خواهد داد. همزمان با این خنک شدن، مواد شکل و حالت قطعه موردنظر را به خود خواهد گرفت. اگرچه، در این مدت ممکن است پدیده کوچک شدن قطعه نیز به قوع پیوندد. تجمع و جریان بیشتر مواد به قالب در مرحله تزریق، می تواند مقدار کوچک شدن قابل مشاهده را کاهش دهد. قالب تا پایان مدت زمان خنک کاری به صورت قفل و بی حرکت باقی می ماند. همچنین، زمان خنک کاری با در نظر گرفتن خواص ترمودینامیک پلاستیک و نیز حداکثر ضخامت قطعه قابل تخمین خواهد بود.

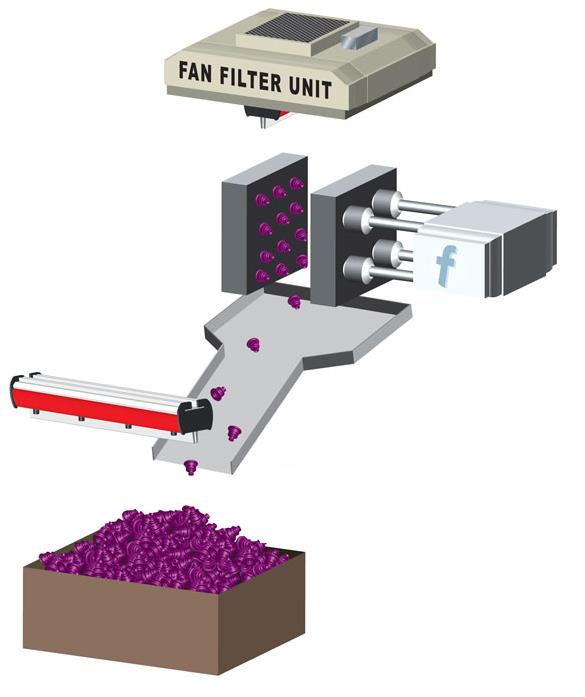

- خروج قطعه

پس از گذشتن زمان کافی، قطعه سردشده می تواند توسط سیستم پران تعبیه شده در نیمه ی پشتی قالب، از درون آن خارج گردد. هنگامی که قالب باز می گردد، مکانیزمی خاص با اعمال فشار برای بیرون راندن قطعه وارد عمل می شود. نیاز به این اعمال فشار بدان جهت است که قطعه در حین سرد شدن کوچک تر و به هسته ی اصلی قالب جذب می شود. جهت تسهیل بیرون راندن قطعه، گاها پیش از عملیات تزریق، از اسپری کردن عنصری کمکی به فضای داخلی کویته ی قالب استفاده می گردد. زمان موردنیاز جهت باز شدن قالب و نیز بیرون راندن کامل قطعه می تواند از زمان چرخه ی بی بار دستگاه تخمین زده شود. پس از بیرون راندن قطعه، قالب مجددا قفل و برای تزریق شات بعدی آماده می شود.

قابلیت ها و محدودیت های تزریق پلاستیک

مزایا و محدویت های روش تزریق پلاستیک به صورت زیر می باشد:

قابلیت های روش تزریق پلاستیک

- تزریق پلاستیک به صرفه ترین تکنولوژی برای تولید قطعات پلاستیکی یکسان در تیراژهای بالا است.

- طیف گسترده ای از مواد اولیه برای تزریق پلاستیک موجود است، خواص فیزیکی این مواد می توانند بسته به ملزومات طرح شما سفارشی سازی شوند.

- تزریق پلاستیک تکرارپذیری بالا را در کنار سرعت بالای تولید در اختیار تولیدکنندگان می گذارد (یک چرخه ساخت معمولا کمتر از ۶۰ ثانیه طول می کشد.).

محدودیت های روش تزریق پلاستیک

- هزینه اولیه تزریق پلاستیک بسیار بالاست. این هزینه بالا، باعث می شود که تزریق پلاستیک تنها برای تولید در تیراژ بالای ۱۰۰۰ قطعه مناسب باشد.

- اصلاحات در طرح پس از ساخت قالب می توانند بسیار هزینه بر باشند.

- زمان بین شروع پروسه و تحویل قطعه نسبت به دیگر تکنولوژی های ساخت بالاتر است و می تواند از ۴ هفته تا چندین ماه طول بکشد. این زمان به پیچیدگی قطعه و میزان تولید بستگی دارد.

محاسبه هزینه تزریق پلاستیک

فرمول محاسبه هزینه تزریق پلاستیک به صورت زیر می باشد:

هزینه تمام شده هر قطعه = هزینه مواد اولیه + هزینه ماشین کاری/ تعداد قطعات + هزینه های ساعتی/ زمان تولید

هزینه اصلی و مهم تزریق پلاستیک در واقع هزینه ساخت قالب می باشد. در صورتی که تیراژ بالا باشد هزینه ساخت قالب به ازای هر قطعه پایین می آید. هزینه مواد اولیه برای ساخت هر قطعه ثابت بوده و به نسبت هزینه پایینی است. هنگام اندازه گیری وزن مدل خود برای تخمین متریال مورد نیاز حتما سیستم تزریق را هم در نظر بگیرید. هزینه های ساعتی عبارت اند از هزینه های ماشین و نیروی انسانی. این هزینه ها مستقیما وابسته به موقعیت جغرافیایی کارگاه تولید و ابعاد قطعه تولیدی هستند.

مشکلات متداول در تولیدات تزریق پلاستیک

بروز نقص های کوچک در قطعات تزریق پلاستیک طبیعی می باشد. به عنوان مثال قطعاتی که برای محصولات خانگی تولید می گردد جای خط اتصال بین دو قسمت قالب مشاهده می شود. اگر شکل ظاهری قطعه از اهمیت زیادی برخوردار است بهتر است این نقص ها با پولیش و پرداخت رفع شود و یا در مرحله طراحی قالب درنظر گرفته شود. نقص های جدی تر در تزریق پلاستیک وابسته به طراحی قالب و خواص مواد اولیه است. از آنجایی که هزینه ساخت قالب بالاست، طراحی صحیح آن از اهمیت زیادی برخوردار است.

مشکلات متداول در تولیدات تزریق پلاستیک به صورت زیر می باشد:

- تاب برداشتن

پدیده تاب برداشتن قطعه در تزریق پلاستیک زمانی رخ می دهد که دمای پلاستیک به طور ناهمسان پایین آمده و قطعه منقبض می شود. این مسئله موجب خم شدن برخی جزئیات (یا کل قطعه) می شود. پدیده تاب برداشتن در تزریق پلاستیک در دیواره هایی با ضخامت های ناپیوسته، در گوشه های تیز و در مناطق بیش از حد ضخیم یا بیش از حد نازک بیشتر اتفاق می افتد. رعایت نکات بخش قبلی می تواند برای جلوگیری از تاب برداشتن قطعه به شما کمک کند.

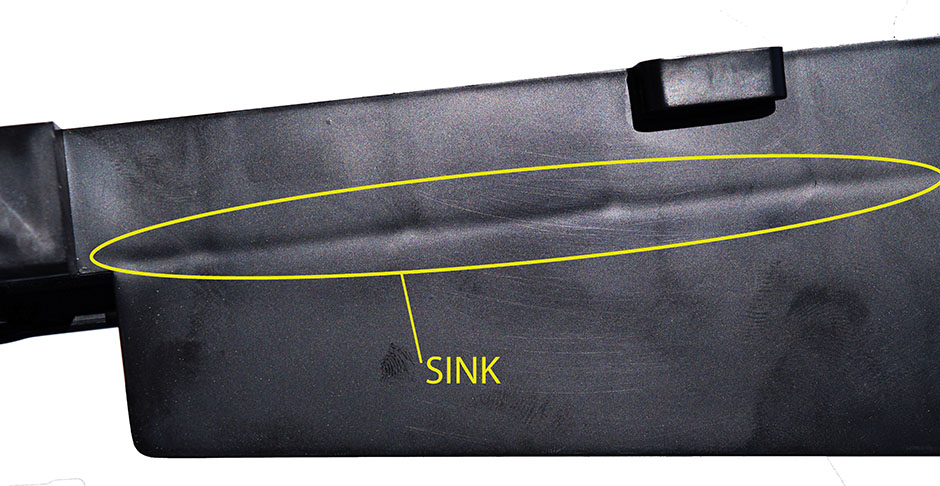

- تو رفتگی

تورفتگی زمانی رخ می دهد که میانه صفحه قطعه هنگام پایین آمدن دما به سمت مرکز قطعه فرو می رود. این مشکل هم به دلیل تغییر دمای ناهمسان اتفاق می افتد. مقاطع ضخیم تا حد زیادی مستعد ایجاد تورفتگی هستند. استفاده از دیواره های نازک یا توخالی کردن مقاطع ضخیم تا حد زیادی ریسک پدیده تورفتگی در تزریق پلاستیک را کاهش می دهند.

- خطوط جوش

وقتی دو یا چند جریان تزریق پلاستیک با هم برخورد می کنند ممکن است به صورت ایده آل با هم ترکیب نشوند. در نقاط برخورد این جریان ها می تواند پدیده هایی مثل تغییر شکل مقطعی، دورنگ شدن قطعه ایجاد شود.

علت بوجود آمدن خطوط جوش در قطعات تزریق پلاستیک

- قطعه تعداد زیادی حفره داشته باشد.

- قطعه دارای جزئیات زیادی باشد که جریان تزریق پلاستیک را قطع می کنند.

- پلاستیک ذوب شده از طریق چندین ورودی (Gate) به قالب تزریق می شود.

جهت پیشگیری از این مشکلات بهتر است تعداد حفره ها محدود شود و یا از ترکیبات پلاستیک چسبناک تر استفاده شود. هنگام تزریق پلاستیک ممکن است در بخش های بن بست قطعه (قسمت هایی که از یک طرف بسته هستند) هوا گیر کند و فشار هوا از جریان پلاستیک به داخل قطعه جلوگیری کند. این مسئله باعث می شود برخی مناطق قطعه به طور کامل از پلاستیک فشرده پر نشود. دمای این هوای محبوس در قطعه می تواند بالا رود و قسمت هایی از قطعه را بسوزاند. با افزودن حفره های هواکش در نقاط بحرانی می توان از ایجاد این مشکل پیشگیری کرد.

تقسیم بندی دستگاه های تزریق پلاستیک بر اساس واحد تزریق به دو دسته تقسیم می شوند:

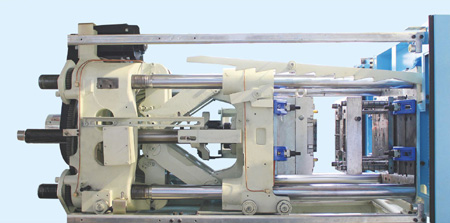

دستگاه تزریق پلاستیک عمودی

قالب دستگاه های عمودی به صورت ایستاده می باشد و برای باز و بسته شدن به بالا و پایین حرکت می کند. قالب گیری عمودی بیشتر با میز های چرخشی طراحی شده اند. گرانش نقش زیادی در فشار این قالب ها دارد. دستگاه های عمودی بیشتر برای ساخت قطعات اینسرت دار استفاده می شود و یکی از تفاوت های قالب گیر عمودی با افقی این است که در عمودی قطعه باید با دست یا ربات برداشته شود. این دستگاه ها فضای کمتری را اشغال می کنند.

دستگاه تزریق پلاستیک افقی

رایج ترین نوع دستگاه می باشد و بیشترین استفاده را در میان تولید کنندگان دارد. مزایای آن نسبت به عمودی این است انواع متعدد قطعه ها را می توان تولید کرد.

روش های انتخاب دستگاه تزریق پلاستیک

انتخاب دستگاه تزریق پلاستیک با عملکرد عالی یکی از مهمترین فاکتورهای تولید قطعات با کیفیت و مرغوب بوده و باعث کاهش هزینه ها و افزایش درآمد و سود می باشد. این امر مهم باعث افزایش تعداد مشتریان و همچنین حفظ مشتریان قدیمی تر می گردد.

روش های کاهش هزینه

- به حداقل رساندن نرخ قطعات برگشتی (کمتر از یک درصد هدف تولید)

- حذف موضوع کیفیت آبکاری

- کاهش مصرف انرژی دستگاه تزریق پلاستیک

- افزایش زمان سیکل

- حذف زمان توقف برنامه ریزی نشده ماشین

با انتخاب مناسب دستگاه تزریق پلاستیک تمام موارد بالا لحاظ می گردد.

فرآِیند انتخاب دستگاه تزریق پلاستیک

- آگاهی در مورد قطعاتی که قرار است با روش تزریق پلاستیک تولید گردد.

- انتخاب نوع ماشین : 1) هیدرولیکی 2) هیبریدی 3) الکتریکی

- محاسبه تناژ مورد نیاز واحد گیره

- محاسبه حجم واحد تزریق

- آگاهی در مورد قطعاتی که قرار است با روش تزریق پلاستیک تولید گردد.

فرآیند انتخاب مناسب دستگاه تزریق پلاستیک باید بر اساس آگاهی در مورد قطعات تولیدی باشد. قطعات تزریقی که برای دستگاه مناسب نباشند باعث کاهش قیمت تولید و زمان تولید و افزایش خسارت به دستگاه می گردد.

مواردی که در مورد قطعات تزریقی باید بدانیم:

- جنس مواد

- وزن قطعه

- طول و عرض و ارتفاع قطعه

- بخش متوسط دیواره

- محل ورودی

- ماکسیمم طول جریان از ورودی

- تخمین زمان تولید

- الزامات کیفیت

- الزامات کیفیت سالانه

علاوه بر این، شما همچنین باید اندازه و وزن قالب را بدانید. اطلاعات مربوط به قطعات تایید شده، به شما این امکان را می دهد که اندازه واحد تزریق، تناژ واحد گیره و نوع دستگاه را پیدا کنید.

- انتخاب نوع دستگاه

انواع دستگاه تزریق پلاستیک

- به طور کامل هیدرولیکی

- به طور کامل الکتریکی

- ترکیبی هیدرولیکی و الکتریکی

دستگاه تزریق پلاستیک به طور کامل هیدرولیکی

دستگاه تزریق پلاستیک هیدرولیکی بر اساس طراحی واحد گیره و پمپ هیدرولیکی و حضور یا عدم حضور آکومالاتور دستگاه تعریف می گردد. پمپ هیدرولیکی می تواند بر اساس پمپ های جابجایی ثابت یا متغییر و یا پمپ های سروو طراحی گردد.

موارد مهم جهت خرید دستگاه تزریق پلاستیک هیدرولیکی:

- تصمیم در مورد خرید دستگاه نو یا کارکرده تزریق پلاستیک هیدرولیکی

- قیمت خرید

- راندمان انرژی

- مواد اولیه

- طراحی قطعه

- طراحی قالب

- الزامات اتاق تمیز

- الزامات زمان سیکل

- الزامات زمان نگهداشت

- قابلیت سرویس دهی محلی

اگر مصرف کم انرژی در اولویت باشد، ماشین هیدرولیکی با یک پمپ سروو را انتخاب کنید، زیرا بیشترین راندمان انرژی نسبت به ماشین آلات کاملا هیدرولیک دارد. یک سروو پمپ تنها زمانی عمل می کند که دستگاه نیاز به حرکت داشته باشد، بقیه زمان بدون کارکرد، ماشین به صورت حداقل مصرف انرژی عمل می کند. با این حال، قیمت خرید دستگاه با پمپ سروو 10 تا 15٪ بالاتر از یک دستگاه هیدرولیک با یک پمپ جابجایی ثابت یا حتی پمپ جابجایی متغیر است.

مزایا دستگاه هیدرولیکی

- قیمت کمتر این دستگاه نسبت به دستگاه های الکتریکی

- قطعات این دستگاه ها قابل دسترس تر می باشد و هزینه پایین تری دارد.

- قطعات هیدرولیکی دوام بیشتری دارند و مقاوم تر هستند.

- قدرت بستن قالب هیدرولیک بسیار قوی تر می باشد.

دستگاه تزریق پلاستیک به طور کامل الکتریکی

هر حرکت دستگاه تزریق پلاستیک به طور کامل الکتریکی با موتورهای سروو انجام می شود. ماشین های الکتریکی دارای قابلیت تکرارپذیری عالی بوده که عملا کیفیت قطعه تولیدی را تضمین می کند. دستگاه تزریق پلاستیک به طور کامل الکتریکی برای قالب بندی وسایل پزشکی مناسب می باشد. این دستگاه برای محیط های تمیز مناسب است، زیرا هیچ روغن هیدرولیکی وجود ندارد که بتواند روی زمین نشت کند. دستگاه دارای راندمان بسیار بالا انرژی می باشد.

دستگاه تزریق پلاستیک هیبریدی

دستگاه های هیبریدی ترکیبی از دستگاه هیدرولیکی و الکتریکی می باشد. ترکیب این دو دستگاه بهترین حالت ممکن را ایجاد می کند تا با قیمت مناسب تر یک دستگاه ایده آل را تهییه نمایید. بسیار مورد استقبال تولید کنندگان قرار گرفته است. مزایای آن خرابی کمتر آن می باشد و از لحاظ تعمیر و نگه داری راحت تر می باشد و کمتر از مدل های هیدرولیک و یا برقی دچار خرابی می شود. بسیار کم سرو صدا می باشد و بازدهی بالایی دارد.

انواع پلاستیک

دو گروه پلاستیک وجود دارد و با اینکه هر دو گروه پلاستیک هستند خواص، تکنیک تولید و موارد آن دو کاملا با یکدیگر متفاوت است.

- گروه ترموپلاستیک (THERMOPLASTIC)

- گروه ترموست (THERMOSETING)

گروه ترموپلاستیک

ترموپلاستیک به پلاستیکی گفته می شود که پس از یک یا چند بار مصرف مجددا قابل استفاده باشد. این ماده پس از اینکه به شکل پودر یا دانه (گرانول) در ماشین تزریقی ریخته شده و با حرارت بیش از 150 درجه سانتی گراد به حالت خمیری نزدیک به مایع در آمد با فشار به داخل قالب تزریق می شود و پس از سرد شدن در داخل قالب دوباره به حالت جامد در آمده و سخت می گردد. البته باید در نظر داشت که قطعه پلاستیکی را هر بار خرد کرده و وسیله جدیدی از آن بسازیم به دلیل تکرار حرارت دیدن و ذوب و آسیاب شدن خواص شیمیایی و حرارتی اولیه را از دست می دهد. معمولا مواد آسیایی ترموپلاستیک را 10 الی 20 درصد مواد نو مخلوط می کنند تا مجددا قابل مصرف و استفاده شود و قطعه تولید شده از آن به کلی از خواص لازمه دور و عاری نباشد. برای تولید کننده نیز مصرف مواد آسیابی صرفه اقتصادی در برداشته باشد زیرا اینگونه قطعات خرد شده غیرقابل مصرف و فروش می باشند.

به طور کلی از توموپلاستیک می توان در ماشین های تزریقی: اکسترودر، بادی، کالندر اجناس تولید کرد. به استثنای چند نوع مواد بقیه ترموپلاستیک ها را می توان بهم جوش داد که مثلا (پی وی سی) را فقط با ورق دیگری از جنس (پی وی سی) و مفتولی از همان جنس می توان جوش داد که البته مواد خام ورق و مفتول جوش هر دو باید مساوی باشند وگرنه بهم جوش نمی خورند. بنابراین دو نوع مختلف پلاستیک را نمی توان بهم جوش داد. از مواد ترموپلاستیک انواع لوازم منزل از قبیل سطل، کاسه، لیوان، زنبیل و اقسام قطعات صنعتی مانند: جلد رادیوگرام و ضبط صوت، کیسه پلاستیکی، لوله، پروفیل، ورق، مشمع، کفپوش و غیره تولید می گردد.

گروه ترموست

مواد ترموست برخلاف ترموپلاستیک، بیش از یکبار شکل نمی پذیرد و فقط یکبار در مقابل حرارت سخت می شود و آن را نمی توان دوباره خرد کرد و قطعه جدیدی از آن بدست آورد. زیرا در مقابل حرارت آنقدر مقاومت نشان می دهد تا به نقطه سوخته شدن برسد و فاسد شود. از گروه ترموست (باکالیت) و (ملامین) معروف هستند که علاوه بر ظروف و لوازم منزل انواع وسایل برقی از قبیل کلید، پریز، دوشاخه، سرپیچ، و غیره از آنها ساخته می شود. مواد ترموست به صورت پودر در اختیار پلاستیک سازان قرار وی می گیرد. ولی نوعی هم مانند صمغ پلی استر و یا اپواکسید پس از مدتی محدود سخت می شود. به طور کلی مواد ترموست به صورت خام عمر محدودی دارند و معمولا از زمان تولید در کارخانه تهیه مواد 6 الی 12 ماه در وضع موجود باقی می ماند و از آن پس بخودی خود شروع به سخت شدن می کند و دیگر برای پلاستیک سازان قابل استفاده نیست و چنانچه احیانا قطعه ای از اینگونه مواد تولید شود مقاومت مکانیکی کافی نداشته و به آسانی می شکند. اخیرا نوعی ترموست به بازار آمده که عمر بیشتر داشته و دیرتر سخت می شود. تاکنون مصرف و استفاده مواد ترموست فقط بوسیله ماشین های پرس انجام می شد اما اخیرا سعی برای امکان مصرف آن به روش تزریقی می باشد و با وجود مشکلات زیاد موفقیت هایی در راه رسیدن به هدف حاصل شده است.

مواد پلاستیک و محیط ذوب آنها

ذوب کردن مواد پلاستیک و تزریق آن در قالب از مراحل تولید جنس مرغوب به شمار می رود. هر چه در این زمینه اطلاعات بیشتری بدست آید در تسلط شما نسبت به مرغوبیت تولید موثر خواهد بود. مواد پلاستیک معمولا به صورت دانه (گرانول) در دسترس پلاستیک ساز قرار می گیرد. خلوص و خشکی مواد و طرز بسته بندی آن در مرغوبیت محصول تاثیر بسزایی دارد. معمولا مواد پلاستیک در پاکت های کاغذی ضخیم و چند لایه و هر یک با وزن 25 کیلوگرم به فروش می رسد. اخیرا جای پاکت های کاغذی، کیسه نایلونی به کار می رود. که این کیسه ها بخاطر ارزانی و مقاومت بیشتر در مقابل رطوبت و فشارهای حمل و نقل از نوع کاغذی برتر و مصرف آن بیشتر است. مواد دیگر پلاستیک نظیر پلی آمید و پلی کربنات و غیره از نظر حساسیت بیشتر در مقابل رطوبت در پیت های فلزی و بشکه های بزرگ حمل می شود که جز هنگام مصرف نباید این ظروف را باز کرد. معمولا پلی آمیدها و پلی کربنات و آکریلیک ها و انواع ABS باید قبل از مصرف در کوره های مولد هوای گرم خشک شوند.

مدل زمان و درجه حرارت لازم برای خشک کردن انواع مواد پلاستیک

| نوع پلاستیک | میزان حرارت | مدت زمان لازم |

| ABS | 80 درجه سانتی گراد | 2 ساعت |

| پلی آمید | 80 درجه سانتی گراد | 2 ساعت |

| آکریلیک | 90 درجه سانتی گراد | 2 ساعت |

| پلی کربنات | 120 درجه سانتی گراد | 2 ساعت |

برخی از ماشین های تزریقی قیف مخصوصی برای خشک کردن دارند که با هوای گرم کار می کند در این صورت می توان با تنظیم درجه حرارت قیف مواد را به جای گرمکن مستقیما به داخل ماشین ریخت. این روش به مراتب بهتر از گرمکن جداگانه است زیرا در این روش امکان مخلوط شدن پلاستیک با مواد خارجی وجود ندارد. چنانچه در روی ظرف از طرف سازنده مواد خام دستور ویژه ای برای انبار کردن آن مندرج نباشد لازم است در محل خشک با حرارت 18 درجه سانتی گراد و رطوبت 65 درصد نگهداری و جدا از یکدیگر چیده شوند. اندازه و شکل دانه های مواد بسته به روش تولید و نظر سازنده محصول به شکل پودر، عدسی، سیلندری، استوانه ای مکعب مربع یا مستطیل و اندازه های مختلف موجود و مصرف می گردد.

همین اختلاف اندازه دانه ها در کیفیت تولید موثر می باشد. مثلا در یک حجم معین اگر پودر بریزیم، روی وزن مواد اثر می گذارد و مسلما در پودر چنین حالتی وجود ندارد و اگر پودر را از راه قیف داخل سیلندر بریزیم و در حجم معین سیلندر وزن بیشتری از آن جای خواهد گرفت تا دانه های بزرگ و چون در درون سیلندر هم حالت فشردگی آن بیشتر است با چرخش ماردون سریعتر از دانه به جلو رانده خواهد شد. در نتیجه اختلاف اندازه مواد در مدت توقف آن داخل سیلندر اثر دارد. چون زمان توقف دانه در سیلندر بیشتر است باید حرارت گرمکن سیلندر طوری تنظیم شود که در این مدت نسوزند. بنابراین تفاوت اندازه پلاستیک ها در تنظیم درجه حرارت سیلندر موثر خواهد بود. مواد پلاستیک با ابعاد کوچکتر زودتر از دانه های درشت سیلندر را پر می کند و در نتیجه مواد گیری زودتر انجام میگیرد. لذا تفاوت انداره مواد می تواند در مدت زمان تولید هر قطعه موثر باشد. در ماشین های تزریقی نمی توان مستقیما از پودر استفاده کرد و ابتدا باید در دستگاه های اکسترودر پودر به دانه تبدیل تا قابل مصرف باشد. معمولا در آغاز تولید هر قطعه جدید پس از تنظیم ماشین سعی می شود حرارت سیلندر چند درجه کمتر از حدلازم انتخاب شود و اگر احیانا پس از اولین تزریق قالب قطعه پر نشد بتدریج درجه حرارت را بالا می بریم زیار چنانچه درحه حرارت را زیاد بگیریم امکان سوخت مواد وجود دارد. غلظت یا روانی مواد مذاب در میزان فشار لازم برای تزریق اثر زیادی دارد هر چه مواد سخت تر باشد برای تزریق آن فشار بیشتر و غالبا حرارت بیشتری ضرورت دارد. بعضی از مواد پپلی اولفین برای آنکه در مقابل حرارت مقاوم تر و سیلندر روانتر گردند و قالب را سریعتر پر کنند با مواد شیمیایی دیگر مخلوط می شوند که مشخصات و نسبت اختلاط آنها از طرف سازنده مواد خام در اختیار خریدار قرار می گیرد.

مواد پلیمری مورد استفاده در دستگاه های تزریق پلاستیک در ایران

پلی اتیلن سخت (POLYAETHYLENE HDPE)

- نام تجاری: لوپولن، هوستالن، مارلکس، پلی اتیلن

- فرم و رنگ طبیعی: دانه عدسی شکل به رنگ شیری مات قابل اختلاط و مصرف در رنگ های الوان

- خواص عمومی: سختی متوسط، مقاومت حرارتی متوسط، مقاومت الکتریکی خوب، لغزندکی و لیزی شبیه شمع، مقاومت در برابر حرارت حداکثر 100 درجه سانتی گراد

- خواص شیمیایی: مقاوم در برابر اسیدها،بازها،الکل، عدم مقاومت در برابر بنزین و مواد سوختی، ادامه اشتعال با دور شدن از آتش، با شعله آبی رنگ، چکه کننده و بوی پارافین

- موارد مصرف: ظروف خانگی (سطل، زنبیل، جعبه) اسباب بازی، جعبه حمل نوشابه، لوازم پزشکی و صنعتی در طراحی قابل 2 الی 4 درصد برای حالب انقباض محاسبه و به ابعاد قالب افزوده می گردد.

پلی اتیلن نرم (POLYAETHYLENE یا LDPE)

- نام تجاری: لوپولن، هوستالن، پلی اتیلن

- فرم و رنگ طبیعی: دانه عدسی شکل به رنگ شیری مات قابل اختلاط و مصرف در رنگ های محتلف

- خواص عمومی: حالت نرمش زیاد، سختی سطح خارجی کم، مقاومت الکتریکی خوب، مقاومت در برابر حرارت حداکثر 80 درجه سانتی گراد، بدون مزه و بو

- خواص شیمیایی: مقاوم در برابر اسیدها،بازها،الکل، عدم مقاومت در برابر بنزین و بنزن و مقاومت کم در برابر کتون و استر و چربی، ادامه اشتعال با دور شدن از آتش، با شعله آبی رنگ، چکه کننده و بوی پارافین

- موارد مصرف: ظروف خانگی، اسباب بازی، گل های مصنوعی، روف بسته بندی و لوزام پزشکی در طراحی قابل 1.5 الی 3 درصد برای حالب انقباض محاسبه و به ابعاد قالب افزوده می گردد.

پلی پروپیلن (POLYROPYLENE یا PP)

- نام تجاری: لوپارن، هوستالن، وستولن

- فرم و رنگ طبیعی: دانه عدسی شکل به رنگ شیری مات قابل اختلاط و مصرف در رنگ های الوان

- خواص عمومی : سختی متوسط، مقاومت حرارتی متوسط، مقاومت الکتریکی خوب، لغزندکی و لیزی شبیه شمع، مقاومت در برابر حرارت حداکثر 120 درجه سانتی گراد

- خواص شیمیایی: مقاوم در برابر اسیدها،بازهای رقیق، حلال در بنزین و بنزن و الکل، ادامه اشتعال با دور شدن از آتش، با شعله آبی رنگ، چکه کننده

- موارد مصرف: ظروف خانگی (سرویس چای خوری و نظایر آن)، لوازم برقی، پاشنه کفش زنانه، اسباب بازی، لوازم طبی و صنعتی در طراحی قابل 2 الی 3 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می گردد.

پلی استیرول معمولی (POLYSTYROL یا PS)

- نام تجاری: پلی استرول 143، هوسترون N 3000 و ستیرن و دایرکس (در ایران به اصطلاح کلی مواد کریستال نامیده می شود.)

- فرم و رنگ طبیعی: دانه های استوانه های شکل و مکعب، شیشه ای شفاف شبیه الماس به رنگ های شفاف

- خواص عمومی: سخت و شکننده، مقاومت الکتریکی خوب، بدون مزه و بو، مقاومت مداوم در مقابل حرارت تا 70 درجه سانتی گراد

- خواص شیمیایی: مقاومت در برابر اسیدها و بازها و الکل، عدم مقاومت در مقابل اتر و کتون و استر و بنزین

- موارد مصرف: ظروف خانگی، نوشت افزا، وسایل بسته بندی و لوازم تزینی، ادامه اشتعال پس از دور شدن از شعله آتش با شعله روشن و دود سیاه رنگ خیلی زیاد و بوی شیرین استیرول

- در طراحی قالب 0.4 الی 0.6 درصد جهت حالت انقباضی محاسبه و به ابعاد افزوده شود.

پلی استیرول سخت (HIGH IMPACT POLYSTYROL یا HIPS)

- نام های تجارتی: پلی استیرول 454-456-475، هوسترن 4300-5300، دایرکس

- فرم و رنگ طبیعی: دانه های مکعب مربع، رنگ شیری مات، قابل اختلاط و مصرف در رنگ های مختلف

- خواص عمومی: انعطاف پذیر و نشکن، سخت و مقاوم در برابر ضربه، مقاومت الکتریکی خوب، مقاوم مداوم در برابر حرارت تا 70 درجه سانتی گراد، بدون بو و مزه

- خواص شیمیایی: مقاومت کم در برابر اسیدها و بازهای رقیق، عدم مقاومت در برابر استر و کتون و اتر و بنزن و بنزین، ادامه اشتعال پس از دور شدن از شعله آتش با شعله روشن و دود خیلی زیاد، بوی شیرین (بوی لاستیک)

- موارد مصرف: ظروف خانگی، کابینت رادیو و صبط صوت و تلفن و تلویزیون و قطعات داخل یخچال، کارد و چمگال، اسباب بازی، لیوان و لوازم بسته بندی و غیره

- در طراحی قالب 0.4 الی 0.6 درصد برای حالت انقباض محاسبه و به ابعا قالب افزوده می گردد.

ای بی اس (ACRYLNITRIL BUTADIEN STYROL یا ABS)

- نام تجاری: نوادر، شینکولاک، ترلوران، آ ب اس

- فرم و رنگ دانه: دانه های سیلندری با رنگ زرد مایل به قهوه ای مات

- خواص عمومی: سختی و سفتی زیاد، مقاومت زیاد در برابر ضربه، مقاومت مقابل پیچیدگی و آب و هوای مختلف، مقاومت الکتریکی خوب، مقاومت مداوم در برابر حرارت تا 80 درجه سانتی گراد

- خواص شیمیایی: مقاومت در برابر بازها و اسیدهای رقیق و بنزین و بنزن و روغن و چربی، مقاومت کم در برابر اتر، کتون، استر، ادامه اشتعال پس از دور شدن از شعله آتش با شعله روشن و دود زیاد و بوی شیرین

- موارد مصرف: قطعات پلاستیکی اتومبیل، کابینت های رادیو، ضبط صوت، تلفن، تلویزیون و ماشین تحریر و دکمه های آن، کلیه وسایل صوتی الکتریکی، جلد چمدان وغیره

- در طراحی قالب 0.4 الی 0.6 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می گردد.

لوران (STYROL ACRYL NITRIL SAN)

- نام های تجاری: اوران، وستوران

- فرم و رنگ طبیعی: دانه های مکعب شیشه ای شفاف، ازدید سطح مقطع آبی رنگ

- خواص عمومی: سخت و سفت و مقاومت سطح خارجی در مقابل خراش خوب، مقاومت در مقابل آب و هوای مختلف خوب، مقاومت مداوم در برابر حرارت 85 سانتی گراد، مقاومت موقت در آب جوش

- خواص شیمیایی: مقاومت در مقابل محلول های ارگانیک و اسیدها و بازهای رقیق و روغن، عدم مقاومت در مقابل اتر و استر و اسیدهای غلیظ، ادامه اشتعال پس از دور شدن از شعله آتش با شعله روشن و دود خیلی زیاد بوی کائوچو

- موارد مصرف: قطعات صنعتی، جلد اشیاء برقی و صوتی ولوازم برقی خانگی و ظروف مرغوب غذاخوری و چایخوری

- در طراحی قالب 0.4 الی 0.6 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می گردد.

آکریلیک (POLYMETHYLMETHACRYLAT یا PMMA)

- نام های تجاری: پلکسی گالس، دگاالن، آکریلیک رزین، لوساید، رزاریت

- فرم و رنگ طبیعی: دانه های استوانه ای شکل، رنگ شیشه ای کامال شفاف شبیه الماس ( شفافترین مواد پالستیک)

- خواص عمومی: سخت و سفت، مقاومت سطح خارجی در برابر خراش زیاد، مقاومت در برابر آب و هوای مختلف بسیار خوب، مقاومت مداوم در برابر حرارت تا 90 درجه سانتی گراد

- خواص شیمیایی: مقاومت در برابر اسیدها و بازهای رقیق و بنزین و روغن وچربی، مقاومت کم در برابر الکل، عدم مقاومت در برابر اسیدها وبازهای غلیظ استر و کتون اترو بنزین، ادامه اشتعال با دور شدن از آتش با شعله روشن آبی وگاهی صدای جرقه، بوی شیرین شبیه میوه

- موارد مصرف: انواع ذره بین، شیشه های عینک وساعت، حباب چراغ ها وتابلوهای روشنایی، شیشه مدرج رادیو و ...

- در طراحی قالب 0.7 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

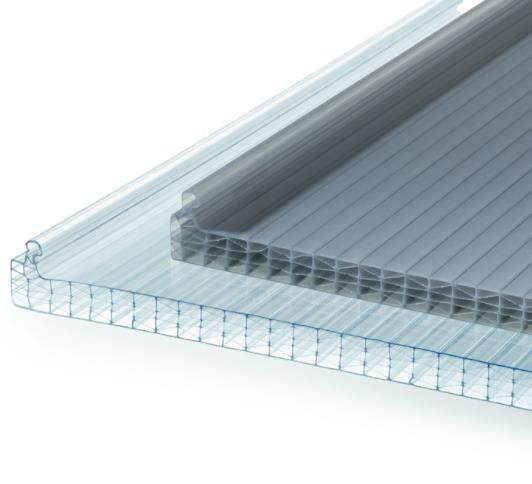

پلی کربنات (POLYCARBONATE یا PC)

- نام های تجاری: ماکرولن

- فرم و رنگ طبیعی: دانه های مکعب بزرگ شیشه ای، شفاف و بیرنگ و کمی مایل به زرد، قابل اختلاط و مصرف در انواع رنگ

- خواص عمومی: مقاومت حرارتی بسیار زیاد، مقاومت الکتریکی بسیار خوب، سخت وسفت، مقاومت مداوم در برابر حرارت تا 130 درجه سانتیگراد

- خواص شیمیایی: مقاومت در برابر اسیدهای رقیق و الکل و بنزین و روغن وچربی، عدم مقاومت در برابر بازهای غلیظ و کتون و اتر و بنزین، خاموشی پس از کنار زدن آتش، اکسیده و سیاه شدن با دود سیاه در آتش، بوی تند

- موارد مصرف: صنایع روشنایی، صنایع الکتریکی، پوشش حفاظتی ماشین آالت، لوازم بسیار خوب خانگی، با مقاومت زیاد در برابر حرارت، پوشش کلیدهای برقی وانواع پوشش حفاظتی

- در طراحی قالب 4.6 الی 6.8 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

پلی آمید (POLYAMIDE یا PA)

- نام های تجاری: اولترامید، نایلون، تروگامید، وستامید، ساتی، ریلزان

- فرم و رنگ طبیعی: دانه های سیلندری، رنگ شیری مات و قابل اختالط و مصرف در انواع رنگ

- خواص عمومی: مقاومت در برابر حرارت تا حدود 100 درجه سانتیگراد، سخت وسفت، اصطکاک پذیری حداقل، در حالت خشک ترد و در رطوبت سفت ومحکم

- خواص شیمیایی: مقاومت در برابر بازهای رقیق و الکل و بنزین و بنزن و نفت و روغن وچربی، ادامه اشتعال با دور شدن از آتش با شعله آبی رنگ وکناره زرد، بوی استخوان سوخته

- موارد مصرف: قطعات صنعتی، انواع چرخ دنده، پروانه های اتومبیل، یراق آالت، یاتاقان وجای بلبرینگ، لوازم طبی، انواع بوبین برای سیم پیچی برقی

- در طراحی قالب 1 الی 2.5 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

سلولز آستات (CELLULOSE ACETATE یا CA)

- نام های تجاری: سلیدور، ترولیت، اکارون

- فرم و رنگ طبیعی: دانه های مکعب شکل به رنگ شیشه ای شفاف قابل اختالط با رنگ های الوان و مخلوط با مواد نرم کن به نسبت های مختلف

- خواص عمومی: مقاومت مداوم در برابر حرارت تا 80 درجه سانتیگراد، سطح خارجی براق که کمترغبار به خود جذب می کند.

- خواص شیمیایی: مقاومت در برابر بنزین و روغن وچربی، عدم مقاومت در برابر اسیدها و بازها و کتون واتر، ادامه اشتعال با دور شدن از آتش با شعله زرد مایل به سبز با صدای جرقه، بوی سرکه تند یا کاغذ سوخته

- موارد مصرف: انواع شانه، قاب عینک ودگمه، دسته آچار وپیچ گوشتی، کارد وچنگال، پاشنه کفش زنانه، اسباب بازی و لوازم برقی

- در طراحی قالب 0.5 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

پلی وینیل کلراید (پی وی سی) سخت (POLYVINYLCLORIDE یا PVC)

- نام های تجاری: اروند پی وی سی، هوستالیت، هاردمی پوالم، وینوفلکس و کرویک

- فرم و رنگ طبیعی: پودر نرم با رنگ سفید و پس از تبدیل به اشیاء شیشه ای شفاف وکمی مایل به زرد یا قهوه ای و قابل اختالط ومصرف با رنگ های مختلف

- خواص عمومی: مقاومت مداوم در برابر حرارت تا 80 درجه سانتیگراد، سخت وسفت، مقاومت در برابر زنگ زدگی و آب وهوای بد کافی، خواص الکتریکی خوب (قبال باید پودر به صورت گرانول درآید تا قابل تزریق گردد و تزریق آن کمی دشوار است چون می سوزد و تولید گاز کلرئیدیک می کند).

- خواص شیمیایی: مقاومت در برابر اسیدها و بازها و الکل و بنزین و روغن وچربی، مقاومت اندک در برابر اتر و کتون و استر و بنزین، خاموشی پس از کنار زدن آتش، شعله سبز رنگ با بوی جوهر نمک تند

- موارد مصرف: انواع زانو و سه راه و تبدیل’ مغزی و بوش وسایر لوازم لوله کشی، قطعات پمپ وعایق قطعات برقی، ظروف چاپ و ظهور عکس بدنه تلفن وشماره گیر تلفن

- در طراحی قالب 0.4 الی 0.5 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

پلی وینیل کلراید (پی وی سی) نرم (POLYVINYLCLORIDE یا PVC)

- نام های تجاری: وستولیت، هوستالیت وکرویک

- فرم و رنگ طبیعی: پی وی سی نرم ابتدا ماده سختی است که بر حسب نرمی مورد لوزوم تا 40 درصد مواد شیمیایی نرم کننده مخلوط دارد به اضافه مواد شیمیایی دیگر

- خواص عمومی: بسیار نرم ( شبیه الستیک ) که برای تولید ظروف ولوازم منزل صالحیت بهداشتی ندارد، مقاومت در برابر حرارت تا حدود 60 درجه سانتیگراد

- خواص شیمیایی: مقاومت در برابر اسیدها و بازهای رقیق و روغن وچربی، عدم مقاومت در برابر الکل و استر و کتون واتر، ادامه احتراق پس از کنار کشیدن آتش ( به تناسب کیفیت اختالط ) با شعله روشن و بوی جوهر نمک تند

- موارد مصرف: کفش های راحتی منزل و تخت کفش و واشرهای مختلف جهت آب بندی

- در طراحی قالب 1.5 الی 3 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

پلی اورتان (POLYURETHANE یا PUR)

- نام های تجاری: دورتان یو، اولترامیدیو

- فرم و رنگ طبیعی: دانه های مکعب شکل با رنگ شیری وقابل اختلاط ومصرف با رنگهای مختلف

- خواص عمومی: سختی زیاد، مقاومت کششی و استحکام، مقاومت الکتریکی خوب، خاصیت جذب آب حداقل، مقاومت در برابر حرارت تا حدود 85 درجه سانتیگراد

- خواص شیمیایی: مقاومت در برابر اسیدهای رقیق و بازها و استر و اتر و بنزین و بنزن و روغن و چربی ومواد سوختی، مقاومت کم در برابر الکل و کتون، عدم مقاومت در برابر اسیدهای غلیظ، ادامه اشتعال با دور شدن از آتش با شعله آبی رنگ با کناره های زرد

- موارد مصرف: لوازم صنعتی که احتیاج به سختی زیلد دارند و قطعات ماشین لباس شوئی و قطعات عایق الکتریکی و واشرهای آب بندی

- در طراحی قالب 0.9 الی 1 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

پلی اوکسی متیلن (پلی آستال) (POLYOXYMETHYLENE یا POM)

- نام های تجاری: هوستافرم، درلین، آستال کویلیمر و اولترافرم

- فرم و رنگ طبیعی: دانه های عدسی شکل با رنگ شیری مات

- خواص عمومی: مقاومت در برابر حرارت تا 100 درجه سانتیگراد، سخت وسفت، قابلیت اصطکاک حداقل، خاصیت جذب آب در رطوبت کمتر از پلی آمید

- خواص شیمیایی: خاموشی پس از دور شدن از شعله آتش با بوی بسیار ناراحت کننده

- موارد مصرف: انواع چرخ دنده، پروانه ها، یراق آلات، لوازم طبی، انواع بوبین برای سیم پیچی برق، لوازم برقی و...

- در طراحی قالب 2 الی 3 درصد برای حالت انقباض محاسبه و به ابعاد قالب افزوده می شود.

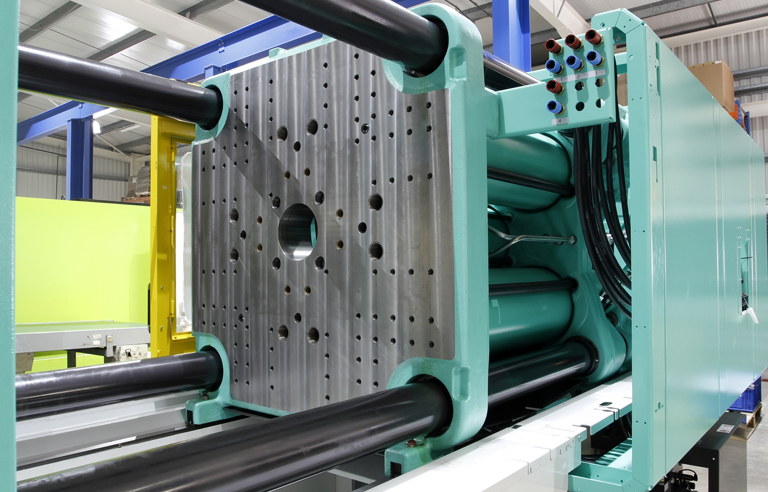

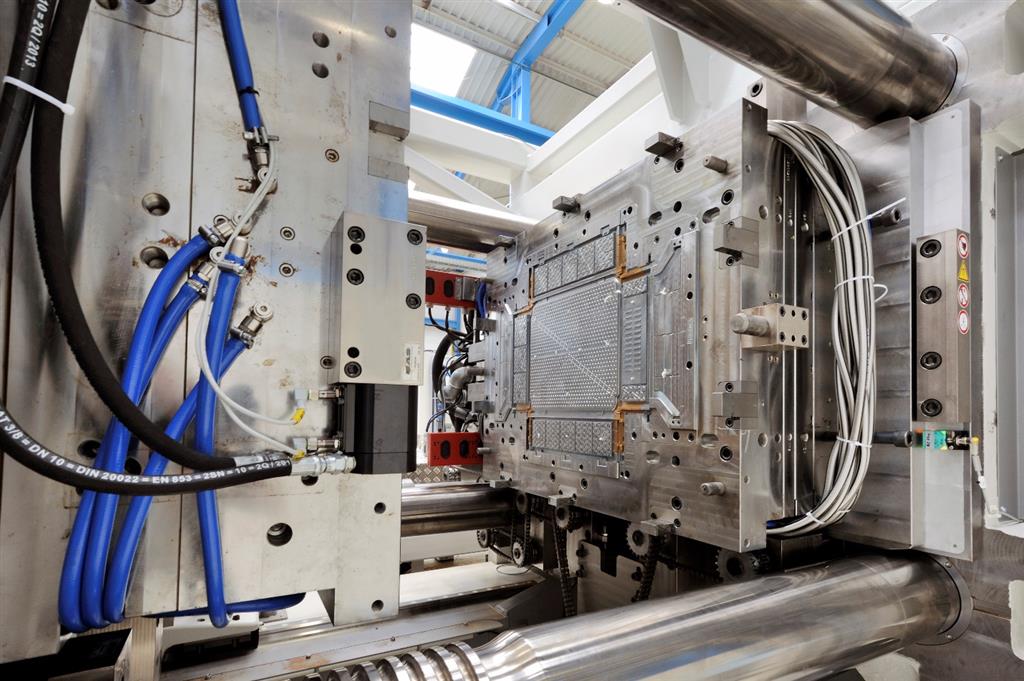

طریقه نصب قالب در ماشین تزریق پلاستیک

روش نصب قالب له داخل ماشین تزریق از عوامل و مطالبی است که ماشین کار باید طریقه صحیح آن را بداند. ابتدا ابعاد قالب مورد نظر را اندازه گرفته طول، عرض، ضخامت و فاصله آن را برای بازی صفحه پران یادداشت می کنیم. در شکل زیر طول و عرض و ضخامت، قطر صفحه، مرکز قالب و مسافت بازی صفحه پران مشاهده می شود.

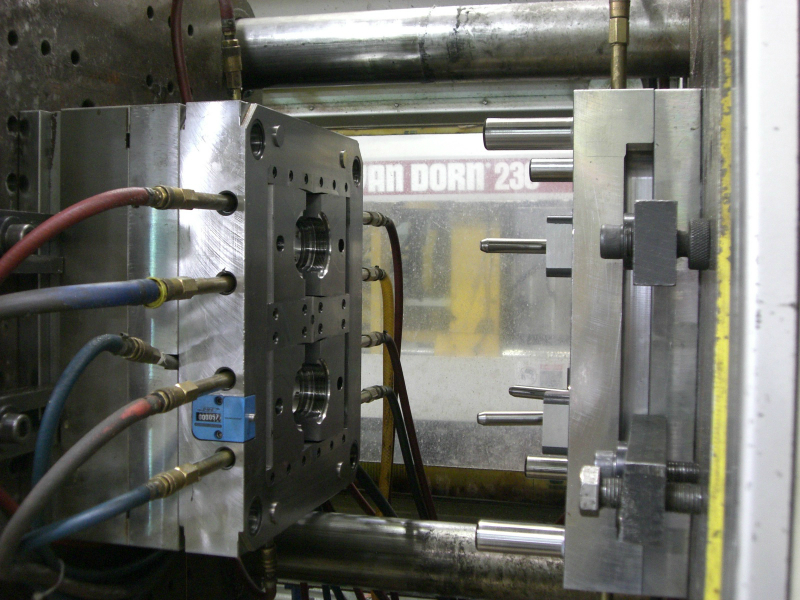

در شکل زیر قالب در مرکز داخلی صفحات نصب می شود. ماشین شکل زیر مجهز په ران هیدرولیکی می باشد که در پشت صفحه متحرک قالب گیر جای گرفته است. سپس ابعاد یادداشت شده قالب را با ابعاد ماشینی که قالب باید در آن نصب شود مقایسه می کنیم تا قبل از تعبیه قالب در داخل آن از تناسب و موازنه آن دو اطمینان حاصل کنیم.

معمولا هر ماشین تزریق یک دفترچه راهنما همراه دارد که ضمن شرح مشخصات و خصوصیات ماشین ابعاد و اندازه های آن در نقشه جداگانه ای ذکر گردیده است. به عنوان مثال اگر صفحات قالب گیر 1100 میلی متر و فاصله بین ستون ها 710 میلی متر باشد. ابعاد قالب این ماشین باید از یک ضلع حداقل یک سانتی متر کمتر از 710 میلی متر یعنی 700 میلی متر باشد تا آزادانه وارد ماشین شود، ولی از ضلع دیگر م یتواند تا حدود اندازه صفحه قالب گیر باشد.

برای نصب قالب ابتدا ابعاد قالب و اندازه صفحات سنجیده و قابل نصب تشخیص داده شود سپس قالب را به وسیله چرثقیل بلند کرده و داخل صفحات ماشین قرار می دهیم. قالب ابتدا از قسمت تزریق به صفحه ثابت طرف تزریق ماشین نصب می گردد. رینگ تزریق باید کاملا مساوی و مطابق سوراح صفحه قالب باشد. تا در مرکز صفحه قرار گیرد، سپس ماشین را روشن کرده و با فشار کلید برق صفحه متحرک به آرامی به جلو حرکت می کند تا از پشت به قالب برخورده و به آن فشار آورد تا رینگ تزریق قالب وارد سوراخ صفحه قالب گیرد شود. ماشین در همان حالت نگهداشته می شود تا قالب را به وسیله بست های فولادی به صفحه ماشین متصل و محکم گردانیم. معمولا در قالب های بزگ حتی المقدور باید تعداد بست ها زیادتر باشد و حتی در صورت امکان چهار گوشه قالب را با بست های محکم بر صفحه می بندیم ولی در قالب های سبکتر (از 500 کیلوگرم کمتر) تقریبا 4 بست در هر طرف قالب کافی است. پس از بستن قالب از طرف تزریق برای نصب طرف دیگر قالب به صفحه ماشین فاصله دو صفحه ماشین را دقیقا به اندازه ضخانت قالب تنظیم می کنیم و برای این منظور از دفتر راهنمای ماشین کمک می گیریم. هر کارخانه ماشین سازی به نسبت قدرت و حجم ماشین برای تنظیم فاصله، ابزار و وسیله ای روی ماشین نصب می کند. در بعضی ماشین های کوچک این عمل با دست و گاهی نیز به وسیله میل هندل مانندی انجام می گیرد.

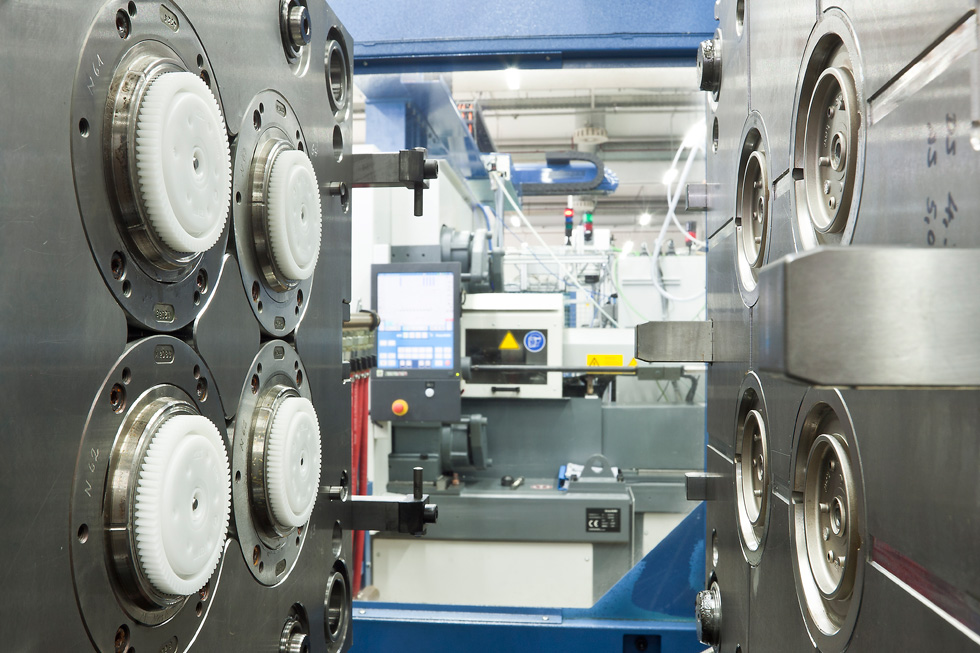

انتقال نیرو از الکتروموتور به ستون های ماشین به وسیله چرخ دنده ها و ترتیب تنظیم فاصله صفحات با جلو رفتن صفحه ثابت نگهدارنده ستون ها در عکس مشخص است. پس از تعیین و تنظیم فاصله صفحات قالب از طرف دیگر به صفحه متحرک ماشین وصل و محکم شده و سپس حرکت پرات قالب تنظیم میگردد. در بعضی ماشین ها رها شدن قطعه کار مکانیکی است بدین گونه که صفحه متجرک تا حدی عقب برگشت می کند تا میله واقع در مرکز صفحه ثابت از صفحه قالب گیر بگذرد و پشت صفحه پران قالب برخورد کند و در نتیجه صفحه پران با عقب رفتن صفحه قالب گیر به جلو رانده شود. در این نوع ماشین ها با محدود کردن طول مسافت بازشوی صفحه متحرک فاصله جلو آمدن پران مشخص می کنیم. در ماشین های که پران هیدرولیکی دارند. با اتمام عمل تزریق و باز شدن قالب صفحه پران را در هر زمان می توان به کار انداخت و حتی به وسیله ساعت زمان سنج مسافت جلو آمدن آن را نیز تعیین کرد و این شیوه بسیار آسانتر و سریعتر از طریقه مکانیکی است. پس از تنظیم پران ماشین آکاده آزمایش و تنظیم کلی برای تزریق و تولید است. معمولا قالب هایی که سابقه تولید دارند مشخصات تولید و تنظیم ماشین روی برگی یادداشت و مطابق آن عمل می شود. در غیر این صورت یا در صورت نداشتن سابقه تولید باید موارد زیر مورد توجه قرار گیرد:

- مسافت جلو و عقب رفتن سیلندر تزریق برای نشستن روی بوش تزریق قالب تنظیم شود.

- فاصله باز شوی دو نیمه قالب و زمان به کار افتادن صفحه پران مشخص گردد.

- درجه حرارت گرمکن سیلندر تزریق با توجه به نوع مواد مورد آزمایش تعیین شود.

- شیلنگ های آب و کانال های خنک کن قالب باز می شود تا آب در قالب جریان پیدا کند.

پس از خالی کردن مواد سوخته داخل سیلندر تزریق با تنظیم سرعت و فشار تززیق به حداقل و تعیین میزان مواد گیری تولید اولین قطعه شروغ می شود و سپس با مشاهده نمونه تولید شده فشارها و درجه مواد گیری تنظیم و تولید قطعات سالم و بی عیب آغاز می گردد.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: