بیرینگ چیست؟

گروه صنعتی فامکو پس از سال ها کسب تجربه و موفقیت در زمینه تامین انواع بلبرینگ و رولبرینگ، یاتاقان های صنعتی و حرارتی، نیدل برینگ سوزنی، انواع روانکارها (روغن و گریس) صنعتی و قطعات و تجهیزات مورد نیاز پروژه ها و همکاری با بزرگترین بنگاه های اقتصادی و صنعتی کشور و همچنین با هدف بهره گیری بیشتر از توان علمی نیروهای فنی خود و در جهت گام برداشتن بهتر در مسیر ترقی و پیشرفت بیشتر قدم برداشته و هیئت مدیره این شرکت امیدوار می باشند که بتوانند با تلاش شبانه روزی و پشتکار مضاعف و خدمتی بهتر به جامعه مهندسین و صنعتگران کشور ارائه نمایند.

کاتالوگ معرفی انواع بیرینگ (بلبرینگ و رولبرینگ) فامکو

فیلم معرفی بیرینگ

در این وب سایت سعی شده است تا جامع ترین مطالب در خصوص بلبرینگ به کاربران گرامی ارائه گردد تا از این طریق بتوانیم شما مشتریان گرامی جهت خرید انواع بلبرینگ یاری رسانیم.

فروش و واردات مستقیم انواع بیرینگ، بلبرینگ و رولبرینگ

نحوه تعمیرات و نگهداری بیرینگ ها

روانکاری و نگهداری بلبرینگ ها در تجهیزات صنعتی

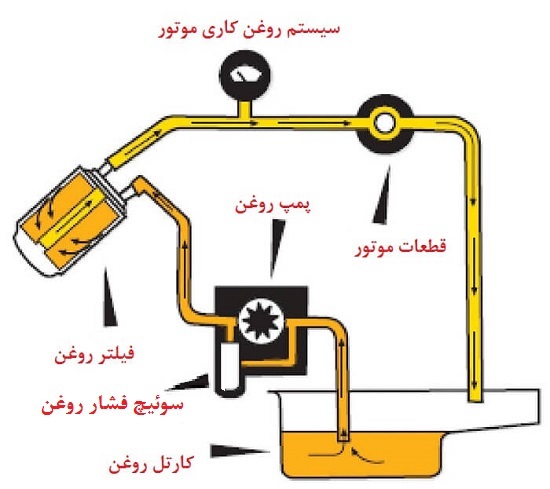

بلبرینگ ها در هر تجهیز صنعتی نیاز به روانکاری داشته و این روانکاری جهت ایجاد فیلم روغن بین سطوح قطعات الزامی است. عدم روانکاری مناسب بلبرینگ باعث کاهش راندمان و افزایش فرسایش بین قطعات شده و در نتیجه هزینه نگهداری و تعمیرات و مصرف انرژی را بسیار بالا می برد. بلبربنگ ها جهت انجام قابل قبول کارشان نیازمند روانکاری خوب بوده تا پدیده خوردگی در آنها به حداقل برسد. تحقیقات انجام شده نشان می دهد که در حدود 80 الی 90 درصد خرابی های بلبرینگ ناشی از آلوده شدن روغن و عدم تعویض به موقع روغن و یا گرفتگی سوراخ های سیستم روانکاری اجباری می باشد. سیستم هایی رونکاری باید به گونه ای طراحی گردند که بلبرینگ ها بدون نقض روانکاری شده و وظیفه خود را به خوبی انجام دهند. مبحث طراحی سیستم های روانکاری بلبرینگ ها به پارامتر های زیادی بستگی دارد. از جمله این پارامترها می توان به سرعت دورانی، بار وارده به بلبرینگ و گرانروی مورد استفاده و دمای محیط کاری و سیستم و غیره اشاره نمود.

مزایای روانکاری با گریس

- محافظت در مقابل خوردگی بلبرینگ

- راندمان خوب در خصوص آب بندی و عدم روغن ریزی

- نگهداری ساده تر بلبرینگ ها از نظر روانکاری و اطمینان به روانکاری

- آرایش ساده تر نوع کاسه نمد در گیربکس

معایب روانکاری با گریس

- جهت استفاده در دماهای بسیار پایین و بالا مناسب نمی باشد.

- جهت بارهای بسیار سنگین مناسب نمی باشد.

خواص گریس

- لزجت و ویسکوزیته مناسب

- غلظت مناسب

- توان تحمل دمای بالا

- مقاوم در برابر خوردگی

- خاصیت سیالیت مناسب

- خاصیت سازگاری خوب

مزایای روانکاری با روغن در مقایسه با گریس

- انتقال حرارت مناسب روغن در سرعت ها و دما های بالا

- در سرعت های پایین و در زیر بارهای سنگین روغن بخوبی در سطح ساچمه های بلبرینگ نفوذ می کند که بسیار ساده تر از نفوذ گریس است.

- نیاز به نگهداری کمتر از بلبرینگ نسبت به گریس

- افزایش مدت زمان تعویض روغن نسبت به گریس

- تعویض روغن بسیار ساده تر از گریس می باشد.

انواع روش های روغن کاری بیرینگ

1) حمام روغن

در روش حمام روغن که اغلب برای سرعت های خطی تا زیر 15 متر بر ثانیه استفاده می گردد. نمایشگر یا لول روغن باید تا جایی باشد که بخشی از بلبرینگ در داخل روغن قرار گیرد، و از روانکاری بیرینگ ها اطمینان کامل داشته باشیم که این موضوع باعث می گردد اصطحکاک های بالاتر را تحمل نماید وقتی که از سیستم پاششی روغنکاری استفاده می گردد طراحی بدنه پوسته باید به گونه ای باشد که با ایجاد راهگاه ها و سوراخ هایی پشت بیرینگ ها روانکاری شود و روغن مازاد از سوراخ تخلیه به راحتی خارج گردد. بدین ترتیب گردش سیرکوله روغن و انتقال حرارت تأمین می گردد.

2) گردش روغن اجباری

این روش می باید موارد زیر را تامین نماید:

- در گیربکس های عمود نصب، در روش اجباری بلبرینگ های بالا توسط لوله روانکاری می گردد. در حالی که در روش کارتلی یا حمام روغن، روغن کافی، در گیربکس هایی که عمود نصب شده اند، به بیرینگ های بالا نمی رسد و نیازمند استفاده همزمان از گریس کاری می باشد.

- در روش حمام روغن نسبت به روش روغن کاری اجباری حجم روغن زیادتری بکار می رود.

- در روش اجباری روغن همواره تمیز خواهد ماند زیرا از فیلترها جهت حذف رسوبات و آلودگی استفاده می گردد.

- در روش اجباری عمر بلبرینگ نسبت به روش حمام روغن افزایش می یابد.

- جهت جلوگیری از گرفتگی سوراخ های نازل پاشش روغن این سوراخ ها باید حداقل قطر 5 میلی متر را دارا باشند. جهت جریان خروج روغن از نازل می باید در جهت دوران چرخ دنده ها باشد تا روغن کاری صحیح صورت پذیرد.

- در بلبرینگ هایی که سرعت آن ها بالامی باشد و تلاطم در روغن ایجاد می شود، و این تلاطم باعث برگشت روغن می گردد باید جهت دوران چرخ دنده ها به گونه ای باشد که باعث طرد کردن روغن نگردد به همین منظور با ایجاد سوراخ در پوسته گیربکس و ایجاد سوراخ هایی برروی رینگ خارجی بیرینگ ها، روانکاری تسهیل می گردد.

3) جت روغن

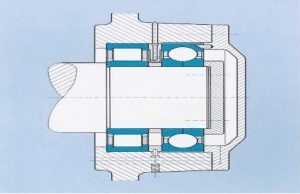

در گیربکس های با سرعت بسیار بالا از روش Oil Jet Lubrication استفاده می گردد در این روش روغن از داخل سوراخ های رینگ خارجی به طرف قفسه و ساچمه ها تزریق می گردد. همانطور که در شکل نشان داده شده روغن باید بین رینگ داخلی و قفسه با سرعت بالا تزریق شود (v ≈ 15 m/s) روغن دفع شده باید بتواند از بین دو بلبرینگ خارج شود بدین ترتیب حرارت بدون تلفات بالا انتقال می یابد.

انواع روش های پایش وضعیت بلبرینگ ها

- پایش روانکاری

- پایش بار

در بعضی از مواقع از توان مصرف شده می توان بار وارد شده به بلبرینگ ها را محاسبه نمود، اما این توان برای بار وارده بر بلبرینگ مناسب نمی باشد بهترین اطلاعات از اندازه گیری گشتاور و اندازه تنش های وارده بر ریشه چرخ دنده ها حاصل می گردد. اندازه بار وارده بر بیرینگ را در بهترین صورت می توان توسط (گیج تنش سنج) بدست آورد که این روش بسیار گران می باشد و معمولا این روش در طرح های جدید جهت آنالیز نیرو استفاده می گردد.

- پایش دما

نشانه های اولیه در خصوص خرابی بلبرینگ ها، در اثر دمای بالا خیلی دیر بروز خواهد نمود به ویژه اگر سرعت هم پایین باشد. بنابراین اندازه گیری دما بلبرینگ ها فقط در روش پایش وضعیت دما میسر خواهد بود. مناسب است که این اندازه گیری بصورت مستقیم با نصب سنسور دما در رینگ خارجی بلبرینگ صورت پذیرد. اندازه برداری از دمای بیرینگ ها هم جهت پایش ویسکوزیته روغن بسیار مناسب و قابل اهمیت است.

- پایش سایش

شرایط عملکرد مطلوب بلبرینگ ها بدون ذره ای سایش زمانی بروز خواهد نمود که ضخامت فیلم روغن مناسب بین ساچمه ها و رینگ های داخلی و خارجی تشکیل گردد. زمانیکه یک ذره کوچک فولادی بین ساچمه ها مشاهده می گردد، نشانه واضحی است که بیرینگی در حال خراب شدن است، از این به بعد توصیه می گردد که گیربکس از نظر منبع تولید سایش مورد بازرسی دقیق قرار گیرد و جهت جلوگیری از آسیب بیشتر و خرابی اقدام اصلاحی صورت پذیرد آنالیز سایش ذرات ما را قادر خواهد نمود که سایش دنده ها و کاسه نمد و قطعات دیگر با هم پایش نماییم. پایش سایش ذرات را از نتایج آنالیز روغن بدست می آوریم.

- پایش ارتعاشات

در بهترین شرایط بلبرینگ ها در شرایط عملیاتی خود سر و صدای جزیی تولید می کنند این سرو صدا توسط گوش و همچنین از بیرون پوسته توسط دستگاه ارتعاش سنج می توانند ردیابی گردند علی رغم نقطه ضعف انسان در تشخیص طیف های فرکانس روش پایش ارتعاشات یکی از روش های قابل اعتماد در پایش و عیب یابی می باشد. استفاده صحیح از این روش هزینه های نگهداری و تعمیرات را به شدت کاهش خواهد داد.

توصیه های مناسب جهت جا زدن بیرینگ ها

جهت بهره برداری کامل از ظرفیت باری قابل تحمل، در بیرینگ ها، قطعات باید با تلرانس مناسب جا زده شود تا تداخلی پیش نیاید و لقی ساچمه ها از استاندارد لازم کمتر نگردد اگر همه چیز مناسب و با دقت ساخته و نصب گردد فرسایش و خوردگی پیش نخواهد آمد و تحت این شرایط بلبرینگ نیروی محوری مجاز را هم تحمل خواهد نمود.

تلرانس های انطباقی توصیه شده SKF، برای انواع بلبرینگ ها جهت قطر های مختلف بر روی شافت ها و همچنین تلرانس هوزینگ پوسته گیربکس به ترتیب در کاتالوگ شرکت SKF ارائه شده است.

نکات مهم در رابطه با مونتاژ و دمونتاژ بیرینگ ها

- پاکیزگی محیط کار در زمان مونتاژ، جهت جلوگیری از ورود آلودگی به داخل اجزا، شامل رینگ های داخلی و خارجی و قفسه و ساچمه های بیرینگ، لازم است که محیط کار، شامل: میز کار، هیتر القائی و کلیه ابزار و آلاتی که مورد استفاده قرار می گیرند تمیز باشند.

- قبل از شروع به مونتاژ کلیه تلرانس ها بر روی شافت ها و سوراخ ها اندازه گیری دقیق گردند و از صحت آن اطمینان حاصل گردد. چنانچه مقادیر تلرانس بیش از حد لازم باشد، ابتدا نسبت به اصلاح آن اقدام گردد و در صورت لزوم مجددا قطعات سنگ زنی گردند.

- سعی کنید حتما از هیتر القایی برای انبساط و جا زدن بیرینگ ها استفاده گردد. در صورت وجود تجهیزاتی که امکان سرد کردن قطعات را فراهم می کند از آن تجهیزات هم استفاده گردد و از نیروهای ضربه ای مثل چکش و پرس استفاده نشود، جهت مونتاژ بیرینگ ها و چرخ دنده ها از روی شافت ها هم از ابزار مخصوصی که قبلا طراحی و تهیه شده است استفاده گردد.

- در هنگام دمونتاژ قطعات توسط پرس، اطمینان حاصل کنید که نیروهای اعمال شده مستقیما بر روی رولرها و قفسه های بیرینگ فشار وارد نکند.

- در زمانی که از بلبرینگ های مخروطی استفاده می گردد به مقادیر تلرانس محوری که در کاتالوگ SKF ذکر شده توجه نمایید. چنانچه در این بیرینگ ها این تلرانس ها رعایت نگردد، امکان قفل شدن بیرینگ و گرمای زیاد وجود خواهد داشت.

نکات مهم در تنظیم بیرینگ های مخروطی

ابتدا لازم است لقی صفر، برای محوری که بر روی آن دو عدد بیرینگ مخروطی طراحی شده است، مشخص گردد. توجه شود که این موضوع در شرایطی که محور به صورت افقی مونتاژ می گردد اندکی مشکل است معمولا به دلیل مخروطی بودن رینگ خارجی و وزن مجموعه اندکی تنظیم مشکل خواهد بود، لذا به شرح ذیل عمل نمایند.

- رینگ داخلی را بر روی شفت نصب نمایید.

- رینگ خارجی را بر روی رینگ داخلی قرار دهید.

- موقعیت استقرار بیرینگ بر روی هوزینگ پوسته را مشخص نمایید.

- کاور و در پوش یک طرف را نصب و آن را توسط پیچ ها ثابت نمایید.

- کاور و یا در پوش پوسته مقابل را به گونه ای تراشکاری و یا تنظیم نمایید که لقی محوری s در آن ایجاد گردد.

- در خاتمه کاور و در پوش مقابل را توسط پیچ ثابت نمایید، اگر همه کارها دقیق صورت گرفته شده باشد این محور باید توسط حرکت دست به راحتی دوران نماید.

- تنظیم سایر بلبرینگ ها به دلیل یکپارچه بودن اجزاء بیرینگ ها بسیار ساده می باشد و بحث تلرانس محوری در داخل ساختمان و ساختار بیرینگ تأمین شده است.

- تجربه نشان داده است که پس از هر تعویض بیرینگ و یا چرخدنده ای در هر گیربکس صنعتی، بعد از نصب و راه اندازی لازم است که دمای تکیه گاه ها و بیرینگ ها در ساعت اولیه شروع بکار گیربکس هر 5 دقیقه اندازه گیری و یادداشت گردد. چنانچه در تکیه گاه افزایش دمای بیش از حدی مشاهده شد، می باید نسبت به مونتاژ دوباره ی آن اقدام اصلاحی صورت پذیرد و بالاتون گذاری مناسب اصلاح انجام گردد.

نحوه آرایش و مونتاژ بیرینگ های مخروطی دو روش می باشد:

- روش Face to Face روبرو

- روش Back to Back پشت به پشت

دلایل خرابی بیرینگ ها

- خرابی ناشی از جا زدن

- آلودگی

- آببندی ناکافی در برابر آلودگی و رطوبت

- روانکاری نامناسب

عمر یک بیرینگ غلتشی به کل تعداد سیکل های تنش و بارهایی که به اجزای غلتشی و غلتک های بیرینگ وارد می شود بستگی دارد. روش استاندارد شده محاسبه تنش های دینامیکی بیرینگ بر پایه ویژگی خستگی مواد تشکیل دهنده بیرینگ که باعث خرابی در بیرینگ می شود، می باشد. خستگی معمولی با پوست پوست شدن و ورق ورق شدن در سطح بیرینگ آشکار خواهد شد.

خرابی محلی در شیار های بیرینگ ناشی از عیب جازدن بیرینگ می باشد.این خرابی برای نمونه زمانی رخ می دهد که رینگ داخلی بیرینگ غلتشی استوانه ای به خوبی در رینگ خارجی آن جا زده نشود و یا نیروی جا زدن بیرینگ در وسط اجزای بیرینگ وارد شود. حوزه بار رینگ بیرینگ، ناشی از بار های خارجی اعمال شده و شرایط گردش بیرینگ است که این حوزه با کدر شدن شیار های بیرینگ مشخص می شود. شیار های غیر عادی روی بیرینگ، ناشی از پیش بار مخربی است که از جا زدن خیلی محکم بیرینگ و یا تنظیم غیر دقیق بیرینگ روی محور، می باشد.

ذرات خارجی که روی سطح بیرینگ قرار می گیرند موجب خستگی زودرس در بیرینگ می شوند. ذرات خارجی که دارای خاصیت سایندگی هستند خرابی بیرینگ را تسریع می بخشند و باعث خشن شدن سطوح و کند شدن بیرینگ می شوند. سایش زیاد موجب لقی بیش از اندازه در بیرینگ می شود.

انواع علل خرابی بلبرینگ

- قطعات آلوده

- گرد وخاک

- درز گیری نا کافی

- روانساز های آلوده

- خرده فلز های قطعات دیگر که همراه روانساز ها به بیرینگ منتقل می شود.

- خوردگی

خوردگی در بیرینگ های غلتشی ممکن است به شکل های مختلف و به دلایل گوناگون رخ دهد. خراب ناشی از خوردگی با سر و صدا بیرینگ هنگام کار کردن آشکار می شود. زنگ زدگی حاصل از خوردگی توسط اجزای بیرینگ ساییده می شوند و باعث سایش سطح ی بیرینگ می شود.

علل خوردگی بلبرینگ

- آببندی نا کافی در برابر رطوبت و بخار آب

- روانسازهایی که حاوی اسید می باشند.

- محیط نامناسب انبار نگهداری بیرینگ ها

عبور جریان الکتریسیته

عبور مداوم جریان الکتریسیته از بیرینگ باعث ایجاد خراش های قهوه ای رنگ موازی با محور در تمام محیط غلتک و سایر اجزای غلتشی بیرینگ می شود.

روانسازی ناقص

روانسازی ناقص در اثر تامین ناکافی روانساز و یا استفاده از روانساز های نامرغوب ایجاد می شود. اگر لایه روغن کافی میان سطوح تامین نشود که حرکت لغزشی و سایش به وجود خواهد آمد که علت تشکیل حفره های ریز و پوست پوست شدن سطح در غلتک های بیرینگ می باشد در مواردی که عمل روانسازی بیش از اندازه انجام می شود، روانساز به دلیل حرکات شدید بیرینگ گرم شده و خاصیت خود را از دست می دهند و باعث خرابی شدید در بیرینگ می شوند. از نگهداشتن روانساز ها در بیرینگ به خصوص در سرعت های بالا بپرهیزید.

دیـــدگاهها

شما هم درباره این کالا دیدگاه ثبت کنید.

امتیاز: