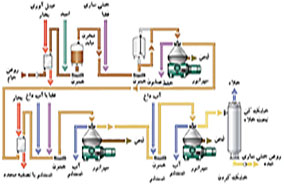

مشخصات فنی مهندسی فرآیند تولید روغن خوراکی

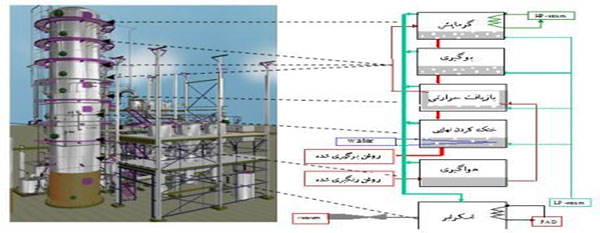

مراحل تولید روغن در کارخانجات

- صمغ گیری (Degunning stage)

- خنثی سازی (Neutralization)

- خشک کردن (Drying stage)

- بی رنگ سازی (Bleaching)

- هیدروژناسیون (Hydrogenation)

- بی رنگ سازی مجدد (Re bleach)

- فرمولاسیون روغن (Blending)

- بی بو سازی (Deodorization)

برای تهیه روغن مایع مراحل هیدروژناسیون و بی رنگ سازی مجدد حذف می شود.

آماده سازی دانه های روغنی و استخراج روغن

هدف از ذخیره کردن و آماده سازی دانه های روغنی قبل از روغن کشی و استخراج، ایجاد شرایطی است که بازده روغن در حداکثر مقدار بوده و روغن خام حاصل کیفیتی خوب باشد.جداسازی و استخراج روغن ها از دانه های روغنی یک شاخه مشخص و اختصاصی از تکنولوزی روغن محسوب می شود.

مراحل فرآوری دانه های روغنی و استخراج آن

دریافت و نگهداری مواد اولیه

دانه های دریافتی قبل از انجام مراحل انتقال به سیلو با دستگاه باسکول که در مبادی ورودی واحد تولید نصب گردیده، توزین می شود.

بوجاری نهایی

دراین مرحله دانه های سویا به منظور جداسازی مواد خارجی که در بوجاری اولیه جدا نشده اند و یا ممکن است در حین نگهداری با دانه های سویا مخلوط شده باشند، توسط وسایل پنوماتیکی یا مکانیکی، بوجاری نهایی می شوند. استخراج به دو روش مکانیکی و شیمیایی صورت می پذیرد.

روش مکانیکی

دانه ها توسط انتقال دهنده ها (نقاله، کانوایر و الواتور) از سیلوی اصلی به سیلوی روزانه منتقل می شوند. از آنجا توسط کانوایر و الواتور به دستگاه منتقل می شود. سپس بر (Screen) الک اساس نوع دانه پروسه پیدا می شود.

روش شیمیایی - Extraction

برای استخراج روغن از دانه هایی كه درصد روغن در آنها كمتر از 20% است از روش شیمیایی استفاده می شود. پرک ها پس از ورود به دستگاه استخراج کننده، توسط حلال هگزان و یا سایر حلال های مجازخوراکی طبق استاندارد ملی ایران با قابلیت مصرف در صنایع غذایی شستشو می گردند، و در نتیجه روغن موجود در پرک وارد حلال شده و از پرک خارج می شود.

استراکتور

سیستم این روغن گیر روتوشل است یعنی بسکت ها ثابت اند و مانیفیلد (سر لوله چند را هه) در بالای بسکت و سکشن در زیر آن حرکت می کند. کانال های بالای استراکتور مانیفیلد از زیر به آنها وصل است و سکشن که در زیر بسکت قرار دارد به وسیله موتور، گیربکس و مکانیسم دور متغیر (فیدر) به حرکت در می آید به وسیله فیدر که گردش استراکتور را تنظیم می کند. کانال ها مربو ط به جمع آوری ما یع در بالای بسکت قرار دارد که دوار است و مانیفیلد ها به آن وصل می باشد. مایع بعد عبور از بسکت ها وارد آ ن می شود. فرق میان کانال های بالا و پایین در این است که کانال های بالا حرکت می کند و پایین ثابت است.

الک – Screen

این دستگاه برای پاکسازی دانه از مواد اضافی مانند سنگ و خاک و... ساخته شده است که در ابتدای خط روغن کشی مورد استفاده قرار می گیرد.

هالر – Huller

از این دستگاه در خطوط روغن کشی، برای شکستن و جدا سازی پوست از مغز در مورد دانه های روغنی، تخم پنبه و آفتابگردان و سایر دانه های مشابه طراحی و ساخته می شود. این دستگاه در خط روغن کشی دانه تخم پنبه بعد از دستگاه لینتر و برای سایر دانه هاکه نیاز به لینتر ندارند و بعد از پاک سازی قرار می گیرد. دانه های خروجی از دستگاه هالر تحویل دستگاه آسیاب می شود.

دستگاه فلیکر – Flaker (فلس کن)

در این دستگاه، دانه های لپه شده ای كه از دستگاه كوكر عبور نموده اند بصورت ورقه ای در می آیند. این كار توسط دو غلطك سنگین انجام می شود. میزان دانه عبوری از دستگاه بوسیله الكتروموتور گیربكس دور متغیر قابل تنظیم می باشد.

دستگاه کوکر Cooker (دیگ پخت)

این دستگاه از یك استوانه اصلی تشكیل شده است كه داخل آن توسط پنج طبقه متشكل از صفحات دوجداره تقسیم شده است. دانه ها در این دستگاه با حرارت دیدن آماده ورود به بخش های بعدی می شوند. دمای هر طبقه بوسیله نشان دهنده های عقربه ای رویت می گردد. دانه ها توسط یك محور اصلی متصل به گیربكس بهم می خورند.

دستگاه کراکر – Cracer

این دستگاه جهت لپه نمودن دانه های سویا مورد استفاده قرار می گیرد. و شامل دو طبقه می باشد كه در هر طبقه دو غلطك شیاردار، با عبور دادن دانه ها از خود ابتدا آنها را به 4 و سپس 8 قسمت تقسیم می نمایند. میزان دانه ورودی به دستگاه توسط یك دستگاه الكتروموتور گیربكس دور متغیر قابل تنظیم می باشد.

دستگاه خرد کن دانه - Crushing Rolls

دستگاهی که معمولاً برای خرد کردن دانه پنبه، برزک و بادام زمینی بکار می رود، شامل 5 غلطک می باشد که روی یکدیگر قرار گرفته است. دانه ها از قسمت بالای دستگاه و بین غلطک اول و دوم وارد می شوند و تدریجا از بین تمام غلطک ها گذشته و پس از 4 مرتبه عبور از بین غلطک ها از پایین دستگاه بصورت پولک خارج می شود.

دستگاه پخت دانه یا ستون پخت - Stack Cooker

این دستگاه شامل چندین دیگچه فولادی استوانه ای و سربسته است که بر روی یکدیگر قرار می گیرند. کف هر دیگچه دارای دو جداره برای حرارت دادن بوسیله بخار است و مجهز به یک سیستم همزن پاروئی شکل در نزدیکی کف دیگچه می باشد. همزن کلیه دیگچه ها دارای محور مشترک عمودی می باشد. در کف تمام دیگچه ها بجز آخرین دیگچه اتوماتیک برای تخلیه محتویات به دیگچه زیرین وجود دارد دیگچه مجهز به سیستم اسپری (SPRAY JETS) برای اضافه کردن بخار به دانه ها است و هر یک از دیگچه های زیرین دارای یک لوله تخلیه بخار بطور طبیعی و یا به کمک هواکش می باشد. بنابراین می توان رطوبت پخت دانه را نه تنها در دانه پخته شده خروجی بلکه در هر یک از مراحل پخت کنترل نمود.

پرس حلزونی مداوم - Expellers or Screw Press

درمورد روغن کشی از پنبه دانه، دانه سویا، برزک و بادام زمینی و سایر دانه های روغنی در سراسر جهان بکار می رود. یک پرس حلزونی اصولاً یک دستگاه مداوم است که در آن تدریجاً میزان فشار برروی دانه های روغنی که در داخل یک لوله افقی بسته حرکت میکند زیاد می شود و در نتیجه روغن استخراج شده از سوراخ هایی که در طول لوله تعبیه شده است جریان می یابد. مواد روغنی بوسیله یک مارپیچ حلزونی در داخل پرس بطرف جلو هدایت می شود و در اثر فشار ایجاد شده بین مارپیچ و بدنه پرس عمل روغن کشی صورت می گیرد.

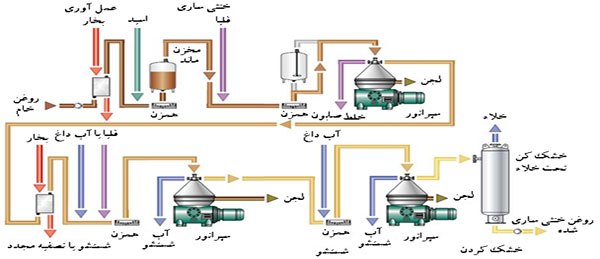

صمغ گیری (خلط گیری)

پس از گرفتن ناخالصی هایی که به طور مکانیکی همراه روغن خام شده اند. اولین مرحله در تصفیه روغن خام صمغ گیری و مواد خلطی است که قسمتی به صورت امولسیون و برخی هم به صورت محلول در آب وجود دارد.

صمغ ها به دو دسته محلول در آب و نا محلول در آب تقسیم می شوند و قبل از هر عملی باید مورد توجه قرار گیرند ؛ این مواد معمولاً فسفریتهای کلسیم(Ca) و منیزیم (Mg) هستند که در صورت باقی ماندن در روغن پس از تصفیه روغن نیز رنگ بوی نامطلوبی در روغن ایجاد می کند؛ صمغ های محلول در آب توسط آبزنی به راحتی جداسازی می شوند اما صمغ های نامحلول در آب باید ابتدا توسط اسید سولفوریک یا اسید کلریدریک شکسته شوند تا قابلیت انحلال در آب را پیدا کنند. از نظرتئوری عمل جمع آوری و ته نشینی صمغ ها به وسیله ی افزایش آب و اسید قابل انجام است.

معمولاً صمغ های جدا شده برای تهیه لیستین استفاده می کنند. اگر مقدار صمغ جدا شده با توجه به ظرفیت کارخانه کم باشد معمولاً صمغ را به کنجاله ی خروجی اضافه نموده و ارزش غذایی کنجاله را بالا می برند.

تمام روغن هایی را که بعدا هیدروژنه می شوند باید خوب خلط گیری کرده زیرا در غیر اینصورت کاتالیزورهای هیدروژناسیون سریعا بی اثر می شوند بنابراین بطور خلاصه در عمل کردن مقدماتی روغنهای نباتی مواد خلط و فسفاتیدها، هم چنین فسفوآمینو لیپیدها و در ضمن مواد معدنی همراه روغن برطرف می شوند در نتیجه روغن زلالی به دست می آید. چون شرایط عمل مقدماتی خیلی ملایم است تغییری در تری گلیسریدهای روغن پدید نمی آید. اگر روش کار درست باشد. ضایعاتی که در نتیجه از دست گرفتن چربی خنثی با خلط حاصل می شود زیاد نخواهد بود.

البته اگر میزان صمغ قابل توجه باشد، آن را تصفیه نموده و رطوبت ناخالصی های آن را جدا می کنند. روغن خام در مبدل حرارتی ابتدا به دمای 90◦c می رسد. سپس وارد میکسر شده به آن اسیدسولفوریک یا اسید سیتریک اضافه می شود.

حرارت های بالا سبب می شود که ته نشینی به طور کامل انجام نشود. در درجه حرارتهای پایین تر هم به دلیل اینکه ویسکوزیته بالاست، جداسازی خوب صورت نمی گیرد. برای جلوگیری از چسباندن صمغ ها به سپراتور مقداری آب به صورت پاشش اضافه می شود.

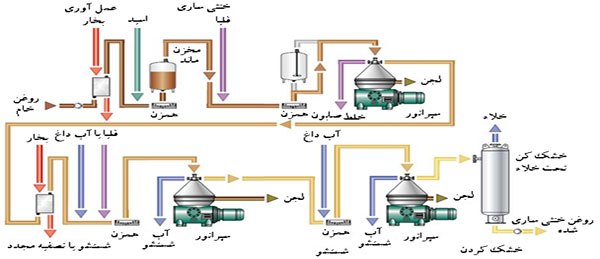

تصفیه قلیایی (خنثی سازی)

معمولا در فرایند و تجهیزات واحد خنثی سازی؛ روغن از مخازن اصلی روغن خام وارد مخازن ذخیره می شوند. سپس از طریق پمپ ها روغن وارد خط می شود. هر خط خنثی سازی معمولا شامل دستگاه سپراتور خنثی، دستگاه راتور واش یا وست فالیا، دستگاه میکسر، دستگاه انتقال روغن، دستگاه پمپ سود، دستگاه پمپ آب و دستگاه مبدل صفحه ای و دستگاه خشک کن تخت خلا (وکیوم درایر)می باشد.در ضمن سیستم تزریق اسید فسفریک که شامل تعدادی پمپ دوزینگ که هر کدام مربوط به خط خنثی سازی می شود.روغن خام از طریق عبور از یک پمپ و پس از عبور از مبل صفحه ای در اثر تماس غیر مستقیم با بخار گرم می شود. به وسیله پمپ وارد میکسر اسید فسفریک می شود و اسید با مخلوط شدن با روغن باعث می شود فسفا تید ها و فلزات سنگین می شود. بعد از این روغن وارد میکسر سود می شود و بر طبق فلو (دبی : مقدار روغنی که از واحد سظح می گذرد) و نوع و اسیدیته روغن تعیین می شود. سپس روغن خنثی شده وارد سپرا تور 1 شده و در این سپرا تور صابون که در اثر واکنش سود با اسید های چرب ازاد در روغن واکنش می دهد و به وسیله سپرا تور جدا می شود و خمیر صابون به واحد صابون سازی فرستاده می شود و روغن خنثی شده جهت شستشو با اب گرم از طریق پمپ شماره 2 وارد میکسر می شود.

البته روش مداوم برای روغن هایی با کیفیت مشخص استفاده می شود. از بین روش های مداوم مهم ترین آنها

- short – mix را برای روغن های با کیفیت بالا و رنگ پائین (اسیدیته بالا)

- Long – mix را برای روغنهای با رنگ تیره نظیر تخم پنبه

شروع فرآیند

مرحله اول

روغن خام برای آماده سازی (عمل آوری) از مخزن ذخیره واسط توسط پمپ اندازه گیری که از نوع جابجایی مثبت و با سرعت قابل تنظیم است، پمپ می شود تا بتواند بازده تجهیزات را کنترل نماید. به منظور جلوگیری از آسیب دیدگی پمپ در اثر ناخالصی ها بایستی قبل از پمپ یك صافی نصب شود. یك اتصال گیج اندازه گیری خلاء بین پمپ و صافی دوقلو نصب می شود كه به محض اینكه صافی بگیرد هشدار آلارم را فعال می نماید. پمپ اندازه گیری روغن خام روغن را به مبدل صفحه ای منتقل می كند كه در آنجا تا دمای مورد نظر افزایش می یابد. بیشتر از همه بخار اشباع با فشار پایین بكار برده می شود. یك كنترل كننده دما كه به شیر كنترلی بخار متصل می باشد دمای ثابت روغن را تضمین می نماید. پس از گرمایش، جریان روغن خام بایستی به وسیله یك جریان سنج جرمی اندازه گیری شده و در روی صفحه نمایش كنترل فرآیند نشان داده شود. این جریان جرمی جهت محاسبه مقدار افزودن مواد شیمیایی و آب مورد نیاز می باشد.

روغن داغ به اولین همزن که بهتراست دینامیکی باشد منتقل می شود. استفاده از یك همزن دینامیك توصیه می شود. یك همزدن شدیداجازه كار با مقدار افزایش كمتر اسید را می دهد. معمولا از اسید فسفریك جهت عمل آوری فسفاتیدهای غیرهیدراته استفاده می شود.به وسیله یك پمپ، اسید به چرخش در می آید و فشار ثابت در خط چرخش به وسیله یك شیر كنترل فشار برقرار می شود. مقدار افزایش به وسیله یك شیر كنترلی تحویل داده می شود و جریان یه وسیله یك جریان سنج مغناطیسی اندازه گیری و كنترل می شود. مقدار دقیق جریان به وسیله PLC (كنترل كننده منطقی قابل برنامه ریزی) به عنوان تابع جریان روغن خام به وسیله تنظیم سرعت موتور پمپ پیمانه تبدیل كننده فركانس در تابلوی كنترل، كنترل می شود. این امر بایستی به وسیله سیستم كنترل فرآیند متناسب با جریان روغن خام كنترل شود. با كمك همزن، مخلوط روغن/اسید به داخل مخزن واكنش كه در آنجا زمان نگهداری (ماند) مشخصی دارد پمپ می شود.

جهت خنثی سازی، سود سوزآور مستقیما قبل از همزن دوم به مقداری كه اسیدهای چرب آزاد و فسفریك اسیدی كه قبلا اضافه شده است،، اضافه می گردد. سود سوزآور به چرخش در می آید (سیركوله می شود). یك صافی، از پمپ و ایجاد فشار محافظت می كند، با یك شیر كنترل فشار در مسیر گردش (سیركوله) نصب شده است.. كنترل كننده، جریان سود سوزآور را با یك شیر كنترلی برقی-بادی تنظیم می نماید.

پس از هم زدن شدید (بسته به روغنی كه مورد فرآیند قرار می گیرد) روغن و سود سوزآور در یك همزن دینامیك، مخلوط یا مستقیما به سپراتور دیسكی اول كه خلط صابونی را جدا می كند منتقل می شود، یا به داخل مخزن هیدراسیون (آب پوشی) مجهز به همزن پمپ می شود.این امر منجر به افت كمتر و كیفیت بالاتر روغن می شود.. فشار خروجی فاز روغن از سپراتور باید با یك فشارسنج تماسی پایش شود. این فشارسنج می تواند كلیه تجهیزات اندازه گیری شامل پمپ اندازه گیری روغن را متوقف نماید. خلط صابون به داخل مخزن صابون كه مستقیما پایین تر از سپراتور نصب شده است تغذیه می شود و جهت فرآیند بیشتر توسط یك پمپ جابجایی مثبت منتقل می شود. پمپ به وسیله یك كنترل كننده سطح كه بر روی مخزن نصب شده است كنترل می شود.

مرحله دوم

از مبدل صفحه ای دوم جهت بالا بردن دمای روغن تا دمای بهینه فرآیند استفاده می شود. یك كنترل كننده دما به همراه شیر كنترلی بخاردمای ثابت را تضمین می نماید.

تصفیه مجدد یعنی دومین مرحله سود زنی روغن (فرآیند روغن با سود سوزآور)، تنها درمورد انواع مشخص روغن یا مخصوصا روغن هایی كه كیفیت بدی دارند بكار برده می شود. این فرآیند مخصوصا جهت روغن پنبه دانه به منظور حذف قسمت اعظم تركیب رنگی گوسیپول در این روغن استفاده می شود.

این مرحله در سطح خیلی وسیع در بسیاری موارد جهت شستشوی اول به منظور كاهش مقدار صابون باقیمانده روغن از مرحله اول استفاده می شود. پس از گرم كردن روغن تا دمای بهینه، به وسیله جریان سنج آب داغ و شیر اندازه گیری برقی – بادی، مقدار معین آب شستشو مستقیما قبل از همزن دینامیك اضافه می شود.

مرحله سوم

همواره این مرحله جهت شستشو به كار می رود، یعنی برای شستشوی اول اگر مرحله دوم به عنوان مرحله تصفیه بكار گرفته شود یا به عنوان مرحله شستشوی دوم جهت دستیابی به حداقل مقدار صابون باقیمانده در روغن خنثی استفاده می شود. آب شستشو از آب داغ خط (سیركولاسیون) گردش آب داغ گرفته می شود و شدت جریان به وسیله جریان سنج و یك شیر اندازه گیری برقی – بادی كنترل می گردد. مقادیر تنظیمی از سیستم كنترل فرآیند می آید.

اگر مقادیرصابون خیلی پایین در روغن خنثی مد نظر است، شستشو با آب شستشوی اسیدی شده توصیه می شود. برای این منظور، هریك از اسید فسفریك یا اسید سیتریك می توانند استفاده شوند، از یك مخزن كاری كوچك با یك پمپ اندازه گیری تغذیه نمایند. به عنوان یك تابع شدت جریان آب مقدار جزئی اسید به آب شستشو اضافه می شود كه شدت جریان آن به وسیله جریان سنج نشان داده می شود.

خشک کن تحت خلا قلب تاسیسات قسمت خشک کردن می باشد و روغنی كه می خواهد خشك شود به وسیله یك شیر فشارشكن وارد می شود.. استفاده از پمپ های Liquid ring با كندانسورهای سطحی جریان رو به بالا نیز امكانپذیر می باشد. روغن خشك شده به وسیله یك پمپ Self-Priming به خارج منتقل می شود، یك سوئیچ سطح بالا اطمینان می دهد كه سرریز روغن به سیستم خلاء نمی تواند رخ دهد.. خلاء با یك گیج سنجش خلاء تماسی پایش می شود كه اگر فشار از حد معینی بالاتر برود یك هشدار (آلارم) را فعال می نماید.

تمامی تجهیزات بایستی به وسیله یك تابلوی مركزی كنترل پایش شوند. این مركز كنترل شامل كلیه كنترل موتورها با حفاظت بار زیاد و كنترل منطقی قابل برنامه ریزی PLC است. این واحد درهنگام عملیات دائما (بصورت پیوسته) پایش می شود. اگر خطایی رخ دهد، پمپ اندازه گیری (ارسال) روغن خام متوقف می شود و این امر باعث می شود دیگر پمپ های اندازه گیری هم متوقف شوند. همچنین PLC مكانیسم بیرون اندازی سپراتورهای شستشوی خودكار را كنترل می نماید.

بی رنگ سازی

روغن پس از خنثی سازی برای بیرنگ شدن وارد بلیچر می شود. هر سیستم از یک دستگاه بلیچر تحت خلا، یک مبدل حرارتی روغن با بخار یک سیستم خلا، فیلتر صفحه ای، پمپ تحت خلا، مخزن سوسپانسیون (تا نک اسلوری)، مبدل سرد کن و تا نک پری کوت تشکیل شده است.

رنگ های موجود در روغن شامل کاروتنوئید ها، کلروفیل ها و کاروتن ها می باشد.

روش های رنگ بری

- روش جذب سطحی

- از موادی که دارای سطوح فعال برای رنگدانه ها هستند استفاده می شود از این دسته می توان خاک های رنگبر و ذغال فعال را نام برد. این فعال ها و رنگبرها باید بگونه ای باشند که علاوه بر جذب رنگدانه ها بر روی خود روغن اثر نامطلوب نداشته باشند.

- روش شیمیایی

- در این روش مواد رنگی را با اکسیداسیون از بین برده و یا آنها را به ترکیبات بی رنگ تبدیل می کنند.

- روش های حرارتی

- حرارت علاوه برافزایش مقدار جذب سطحی مواد بی رنگ کننده قدرت ترکیب آنها را نیز با مواد رنگی افزایش می دهد و در فرآیند بی رنگ سازی کاروتنوئیدها مؤثر است.

- روش استخراج

- برای استخراج مواد رنگی می توان از عمل خنثی کردن استفاده کرد. رایج ترین، با صرفه ترین، کم خطرترین و ساده ترین روش برای بی رنگ کردن استفاده از خاک های بی رنگ کننده است.

- مواد جاذب که از آن ها برای بی رنگ کردن چربی ها و روغن ها استفاده می شود غالبا از مواد طبیعی شامل خاک های اسیدی فعال، سیلیکات های هیدراته آلومینیوم ونیز مقدار کمی ذغال (فعال) اکتیو می باشند.

- این مواد به واسطه دارابودن قدرت جذب سطحی علاوه بر جذب ترکیبات رنگی سایر مواد کلوئیدی ومحلول در روغن ها مثل صمغ ها و رزین ها و مواد حاصل از تجزیه ترکیبات را نیز جذب می کنند.

- مقدار خاک مصرفی و نیز نوع آن در بیرنگ کردن به نوع روغن و مقدار رنگ آن بستگی دارد.

- خاک های رنگ بر از نظر ساختمان شیمیایی مجموعه ای از سیلیکات های گوناگون هستند.

سیستم رنگبری مسیر مضاعف Doubel pass

روش مداوم بی رنگ کردن

روغن خنثی شده از مخزن روغن خنثی با درجه حرارت 130 درجه فارانهایت (55 درجه سانتی گراد) و از طرف دیگر به تدریج خاک بی رنگ کننده توسط یک تغذیه کننده با دور متغیر به مخزن اختلاط خاک و روغن انتقال داده می شود، مخلوط به صورت دو غاب در می آید. دستگاه بی رنگ کننده دو طبقه بوده و تحت خلأ می باشد. دو غاب به قسمت فوقانی بی رنگ کننده پمپ می شود.

مخلوط روغن و خاک با رطوبت کم از انتهای طبقه اول خارج گردیده و توسط پمپ از یک مبدل حرارتی عبور داده می شود و درجه حرارت به 230 درجه فارانهایت (110 درجه سانتی گراد) افزایش داده می شود.

مخلوط با این درجه حرارت وارد قسمت تحتانی بی رنگ کننده می شود در این قسمت مخلوط حدود 15 تا 20دقیقه می ماند و سپس وارد دو فیلتر پرس می شود فیلتر پرس سوم به عنوان یدک می باشد. روغن خروجی از فیلتر را چون هنوز درجه حرارت آن بالاست توسط آب سرد خنک نمود ه و درجه حرارت را برای ذخیره سازی به 1300فارنهایت کاهش می دهند.

روش بی رنگ کردن غیر مداوم

ابتدا روغن را تحت خلأ گرم می کنند تا هوا و آب موجود در روغن خارج گردد و روغن کاملا خشک شود (درجه حرارت 70- 80 درجه سانتی گراد) سپس از بالای مخزن مواد بی رنگ کننده با رطوبت مناسب وارد روغن می شود.

گرم کردن را تا درجه حرارت 110 درجه سانتیگراد ادامه می دهند 15-20دقیقه مخلوط را به فیلتر پرس می فرستند در بی رنگ کردن روغن های دارای کاروتن به علت ناپایداری این رنگ در مقابل حرارت علاوه بر افزایش خاک بی رنگ کننده به مقدار مناسب درجه حرارت را گاهی به بیش از 150درجه سانتیگراد می رسانند.

هیدروژناسیون روغن حوراکی

در این روش سه ماده هیدروژن در فاز گازی، روغن در فاز مایع و کاتالیست نیکل در فاز جامد در کنارهم قرار می گیرند برای ترکیب شیمیایی لازم است هیدروژن و نیکل در فاز مایع حل شوند و تشکیل یک فاز بدهند بعد از تشکیل روغن هیدروژنه مجددا وارد مخازن شده خاک تونسیل به آن زده می شود برای گرفتن مواد زائد باقی مانده و تصفیه و زلال شدن روغن هیدروژنه می شود و سپس مجددا فیلتر می شود برای گرفتن خاک تونسیل و نیکل هم از فیلتر پرس استفاده می شود.

واکنش هیدروژناسیون

- در واکنش هیدروژناسیون سه اتقاق رخ می دهد:

- در صنعت برای هیدروژناسیون روغن ها از واکنش روغن با گاز هیدروژن در حضور کاتالیست نیکل استفاده می شود. گاز هیدروژن مصرفی باید درصد خلوص بالایی داشته باشد.

روشهای تولید گاز هیدروژن

- تماس آهن گداخته با بخار آب

- الکترولیز

- شکستن گاز شهری

معمولا برای تولید گاز هیدروژن از روش الکترولیز استفاده می شود.

هیدروژناسیون زمانی انجام می شود که شرایط مهیا باشد که شامل روغن مایع، گاز، هیدروژن و کاتالیست جامد فلزی می باشد.

معمولا از کاتالیست نیکل استفاده می شود. این عمل هیدروژناسیون حدود 1 تا 2 ساعت طول می کشد. مخازن هیدروژناسیون را اصطلاحا کنورتور می گویند.

هیدروژناسیون در مراحل مختلف انجام می گیرد

مرحله اول: پمپاژ روغن خنثی و بی رنگ شده از مخزن مربوطه به داخل کنورتور، راه اندازی بهمزن، ایجاد خلاء جهت خروج هوا و احتمالا رطوبت موجود در روغن، بازکردن شیربخار و پیچ گرم کن جهت افزایش درجه حرارت.

مرحله دوم: وقتی درجه حرارت روغن به نقطه شروع هیدروژناسیون رسید، توسط خلاء داخل کنورتور، محلول کاتالیست در روغن را به داخل کنورتور می کشند و این عمل با باز و بسته کردن شیر مربوطه انجام می گیرد.

مرحله سوم: بستن شیر بخار گرم کن، بستن شیر خلاء، بازکردن شیر ورودی هیدروژن و تنظیم فشار ورودی هیدروژن.

هیدروژن به زیر پروانه وارد می شود و در روغن پخش می شود و ضمن حرکت به سمت بالای کنورتور با روغن ترکیب می شود. قسمتی از هیدرون که با روغن ترکیب نشده است در بالای کنورتور جمع می شود.

جهت صرفه جویی در طراحی معمولا از همان مارپیچ بخار برای سردکردن با آب نیز استفاده می شود. هیدروژناسیون جهت رسیدن به نقطه ذوب اندیس یدی مشخص ادامه داده می شود. جهت تسریع در روش آزمون به منظور کنترل هیدروژناسیون از دستگاه رفراکتومتر استفاده می شود.

مرحله چهارم: بستن شیر هیدروژناسیون، ایجاد سیستم خلاء و بازکردن شیر آب سرد جهت سردکردن روغن.

مرحله پنجم: شکستن خلاء بستن شیر آب سرد، پمپاژ روغن به فیلتر پرس جهت جداسازی نیکل مصرف شده از روغن و در نهایت متوقف نمودن هم زدن.

روش چرخه روغن:

روش DEAD ENDبرای ظرفیت های پایین مناسب می باشد ولی در ظرفیت های بالا برگشت روغن از بالای مخزن به داخل روغن توسط پروانه به سادگی انجام نمی شود لذا برگشت روغن یا چرخه روغن توصیه می شود یکی از روش های خروج روغن از کنورتور و پخش آن از بالای مخزن است. در روش دیگر با استفاده از بهم زن توربینی که داخل استوانه ای قرار داده شده، مخلوط روغن، کاتالیست و هیدروژن از بالای مخزن و از داخل استوانه به پایین کنورتور هدایت می شود و از بدنه به بالا رفته و مجددا این چرخه ادامه پیدا می کند.

روش چرخه هیدروژن:

این روش نیز برای ظرفیت های بالا طراحی شده است، هیدروژن جمع آوری شده در بالای مخزن توسط یک کمپرسور از کنورتور خارج می شود و پس از عبور از صافی های مخصوص مجددا به سیستم ورودی هیدروژن به کنورتور برگردانده می شود.

5) بی رنگ سازی مجدد

این مرحله برای حدف مواد باقی مانده اضافی و همچنین نیکل می باشد در این مرحله از افزایش اسیدسیتریک بهره می جویند. وجود اسید به علت ته نشین ساختن مواد اضافی روغن و جذب نیکل می باشد. وجود اسیدسیتریک باعث ایجاد یک کمپلکس بین اسید و نیکل می شود که این کمپلکس در مرحله بعدی به وسیله فیلتر پرس ها جدا می شود.

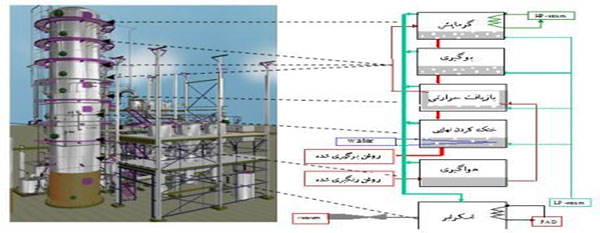

6) بی بو سازی

آخرین مرحله تصفیه روغن مرحله بی بوسازی است. در این مرحله بو و مزه نامطلوب روغن حذف می شود. مواد ایجاد کننده بو و طعم عمدتا لاکتونها، کتون ها، آلدئیدها و اسیدهای چرب آزاد هستند.

به خاطر اختلافی که از نظر فراریت بین گلیسریدها و مواد ایجاد کننده طعم و بوی روغن وجود دارد می توان عملیات بی بوسازی را با بخار داغ انجام داد.

محلول آنتی اکسیدان هااز اسید سیتریک (10%)، انتی اکسیدا نت (20%) و پروپلین گلیکول خوراکی (70%) توسط ازمایشگاه تهیه شده است. میزان تزریق آنتی اکسیدا نت بر اساس فلوی روغن در بی بو ها میزان تزریق را محاسبه می کنند و توسط دوزینگ پمپ به روغن اضافه می شود.

روغن جهت بی بو سازی توسط پمپ تغذیه از تانک مخزن روغن گیر به هیت اکستنجر پمپاژ می شود که این هیت اکستنجر توسط روغن خروجی گرم می شود. روغن جهت هواگیری وارد مخزن درایر که تحت خلا کار می کند وارد می شود، بعد از مبدل نهایی وارد ستون بی بو می شود که با ابعاد و تعداد سینی طراحی شده. هر کدام از این سینی ها برای بدست اوردن تماس بین روغن ها و بخار مستقیم چند پمپ دارند بخار پخش شده و کویل ها گرم می شوندو روغن از قسمت تحتانی بی بو استخراج نموده و که نهایتا به فیلتر های حفاظتی پمپاژ می شوند.قسمتی از اسید های چرب به صورت بخار توسط مکش خلا درایر و اسکرابر می شود و مقدار کمی (اسید چرب سنگین)در اثر تماس با دیواره فرفول در قسمت پایین جمع می شود.

روش های مختلف بی بوکردن

روش غیر مداوم: بی بو کننده از یک تانک استوانه ای یک جداره که هر دو انتهای آن عدسی شکل است، تشکیل شده است. بدنه بی بوکننده جوشکاری شده است ارتفاع حدود 2 برابر قطر آن است. فضای خالی مخزن در حدود فضای روغن می باشد.

فضای خالی به منظور جلوگیری از خروج روغن به همراه بخار می باشد تزریق بخار مستقیم سبب پاشیدن روغن می گردد که جهت جلوگیری از خروج کلاهکی در فضای خالی نصب می کنند.

روش نیمه مدوام: بی بو کننده از یک استوانه با صول زیاد ساخته شده است که در داخل آن بسته به نوع طرح از تا 5 سینی فولاد زنگ نزن قرار دارد، که به این بی بو کننده اصطلاحاً دو جداره می گویند.

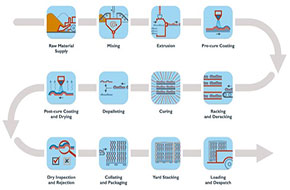

مخازن روغن تصفیه شده و بسته بندی

بعد از كامل شدن عملیات تصفیه, روغن به این مخازن منتقل می گردد. روغن از این مخازن جهت عملیات پر كنی و بسته بندی به سالن اصلی منتقل می شود

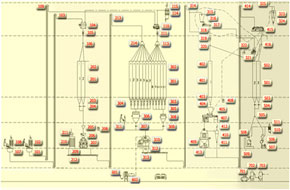

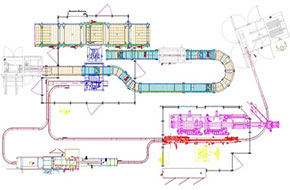

چند نمونه از ماشین آلات خط تولید

لیست قیمت مهندسی فرآیند تولید روغن خوراکی

با عرض پوزش کلیه قیمت ها در حال بروزرسانی می باشد، لطفا جهت استعلام قیمت خرید با واحد فروش تماس حاصل نمایید.