ماشین آلات تزریق پلاستیک الکتریکی

در سال 1990 میلادی اولین دستگاه تزریق پلاستیک الکتریکی در ژاپن تولید و توجهات زیادی را به خود جلب نمود. این امر باعث شد در جنگ جهانی دوم صنعت تزریق پلاستیک به صورت زیادی مورد توجه قرار گیرد.

دستگاه تزریق پلاستیک تمام الکتریک

در سال 1990 میلادی اولین دستگاه تزریق پلاستیک الکتریکی در ژاپن تولید و توجهات زیادی را به خود جلب نمود. این امر باعث شد در جنگ جهانی دوم صنعت تزریق پلاستیک به صورت زیادی مورد توجه قرار گیرد. عملکرد عالی این دستگاه باعث شد که بسیاری از کسانی که در صنعت فعالیت داشتند به سمت تجهیزات تزریق پلاستیک الکتریکی متمایل شدند. با وجود اینکه دستگاه های تزریق پلاستیک هیدرولیکی دارای قیمت کمتری و سهم بازار بیشتری نسبت به دستگاه تزریق پلاستیک الکتریکی است اما این صنعت دیر یا زود از سیطره ی آنها خارج خواهد شد. این واقعیت با ظهور دستگاههای تزریق هیبریدی امری مسلم و اجتناب ناپذیر خواهد بود.

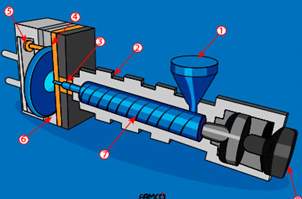

تغییر اساسی به وجود آمده در ساختار یک دستگاه تزریق تمام الکتریک در حقیقت بهرهگیری از سروو موتور برای انجام کلیهی وظایف دستگاه است. به طور مثال، واحد گیره که در دستگاه تزریق پلاستیک متعارف توسط نیروی هیدرولیکی تغذیه میشود، اکنون تنها با استفاده از سروو موتوری مجزا هدایت میگردد. برخلاف دستگاه تزریق پلاستیک هیدرولیکی که حتی در وضعیت غیرفعال نیز دارای مصرف انرژی است، در دستگاه تزریق تمام الکتریک مصرف انرژی تنها منحصر به انجام عملیات میگردد و خروجی موتور با توجه به وضعیت بارِ موجود (بسته به نوع عملیات) وضعیتی متفاوت خواهد داشت.در عین حال که مصرف انرژیِ یک دستگاه تزریق هیدرولیکی در فرآیند تولید بیش از 5 کیلووات/ساعت است، دستگاه تزریق تمام الکتریک تنها در حدود 2/5 کیلووات/ساعت مصرف میکند.

مزایای عمدهی دستگاه تزریق تمام الکتریک

- به دلیل کنترل کامل بر عملیات و تکرارپذیری بسیار بالای دستگاه، که به لطف سروو موتورهای مجزا محقق گشتهاند، فرآیند تولید با حداقل مواد و افزودنیها صورت میپذیرد. این به نوبهی خود پسماند عملیات را به شدت کاهش خواهد داد.

- عملکرد مجزای موتورها بدین معناست که وظایف متفاوت دستگاه میتوانند به صورت همزمان انجام پذیرند. در نتیجه، سیکل تولید در چنین دستگاهی بسیار سریعتر از دستگاه تزریق هیدرولیکی خواهد بود.

- عملکرد بسیار بیصدا و نویز موتور پایینتر از 70 دسیبل.

- دستگاه تزریق تمام الکتریک به دلیل عدم نیاز به روغن هیدرولیک و فیلتر، از قابلیت نگهداری مناسبتری برخوردار است.

- به لطف حذف واحد هیدرولیک و بهرهگیری از سروو موتور، مصرف انرژی دستگاه تزریق تمام الکتریک در حدود 50 تا 75 درصد پایینتر از دستگاه تزریق هیدرولیکی است.

- به علت نشت ناچیز، احتمال آلودگی مواد و سطوح بسیار پایین است. در نتیجه، زمانهای مختص تمیزکاری و وقفههای تولید که عموماً عجینشده با دستگاه تزریق هیدرولیکی هستند، بسیار کوتاه و عملاً ناچیز خواهند بود.

- ایدهآل جهت تولید قطعات پزشکی همچون سرنگ و پتری دیشها به لطف برخورداری از دقت بسیار بالا.

- ایدهآل جهت مصارف اتاق تمیز (cleanroom) جایی که میزان آلایندههای محیطی میبایست تا حد مشخصی پایین باشند.

- به دلیل بهرهگیری از کنترل دیجیتال در کلیهی عملیات، دستگاه تزریق تمام الکتریک از اِعمال تنظیمات گاه و بیگاه، که امری طبیعی در دستگاههای تزریق هیدرولیکی قلمداد میشود، بینیاز است. به بیان دیگر، به محض شروع عملیات با شرایط دلخواه، فرآیند تولید عملاً از هرگونه نظارتی بینیاز و با تکرارپذیری کامل به سرانجام خواهد رسید. همچنین، حذف شیلنگها و شیرهای هیدرولیک دلیل دیگری خواهد بود در جهت بینیازی به کالیبره کردنهای متعدد دستگاه.

معایب دستگاه تزریق تمام الکتریک

با وجود برخورداری از مزایای فوقالذکر، دستگاههای تزریق تمام الکتریک دارای دو عیب قابلتوجه میباشند:

- قیمت فروش به مراتب بالاتر

- عدم توانایی در تولید نیروی گیرهی معادل ماشینآلات هیدرولیکی