خنک کن قالب دستگاه تزریق پلاستیک یا سیستم کولینگ

خنک کردن و در حقیقت تنظیم حرارت قالب و یکنواخت نگهداشتن آن یکی دیگر از عوامل مهم مرغوبیت تولید است.

خنک کن یا چیلر قالب دستگاه تزریق پلاستیک

خنک کردن و در حقیقت تنظیم حرارت قالب و یکنواخت نگهداشتن آن یکی از عوامل مهم مرغوبیت تولید است. زیرا ثابت بودن درجه حرارت در حد لازم به مرغوبیت و همچنین ازدیاد تولید کمک موثر و مستقیم می کند. معمولا قالب ها به وسیله آب خنک نگه داشته می شود تا مواد پس از تزریق به داخل قالب بلافصله خنک و سخت شود. اندازه و میزان گرمی و سردی ارتباط به مواد پلاستیکی مصرفی دارد. مثلا برای موادی از قبیل پلی کربنات لازم است حرارت قالب حتی حدود 90 درجه سانتی گراد نگهداشته شود. و نیز در مورد مواد آکریلیک باید قالب گرم باشد. پس منظور از خنک کردن قالب کنترل و ثابت داشتن حرارت قالب در درجه معین و محدود است. اعم از اینکه این حرارت 30 درجه یا 100 درجه سانتی گراد باشد و حتی گاهی بیشتر که در صورت اخیر از گرمکن های روغنی استفاده می شود.

محل کانال های خنک کن در موقع طراحی قالب پیش بینی می شود و حتی قطر و تعداد کانال ها نسبت به حجم و شکل قطعه کاملا دقیق محاسبه می شود. چنانچه در قطعه تولید شده حالت پیچیدگی دیده می شود قاعدتا علت آن نامنظم خنک کردن قالب است. زیرا دیر یا زود خنک شدن قسمت های مختلف یک قطعه به همین نتیجه خواهد انجامید. درجه حرارت آبی که برای خنک کردن قالب وارد آن می شود در صورتیکه از آب شهر استفاده شود معمولا بین 5 تا 15 درجه سانتی گراد متغییر است و اختلاف حرارت به علت تغییر فصول است. طریقه خنک کردن قالب و درجه حرارت آب در مدت تولید قطعه اثر بسیار دارد زیرا هر چه مقدار آب مصرفی سردتر باشد از زمان خنک شدن می کاهد و در نتیجه تعداد و سطح تولید در زمان محدود بالا می رود و البته این عوامل در مرغوبیت آن نیز اثر می گذارد. استفاده از آب بسیار سرد برای خنک کردن قالب قطعات غیر صنعتی (مثب انواع سطل قوط های بسته بندی، اسباب بازی و غیره) اشکالی ندارد ولی در مورد قطعات صنعتی مناسب نمی باشد. زیرا تغییر سریع و سقوط حرارت قالب به وسیله آب بسیار سرد قطعات تولید شده العاد دقیق خود را از دست می دهند.

حتی احیانا پیچیدگی پیدا می کنند که در اصطلاح آن را حالت انقباض دوم می نامند و به کشش ملکولی زنجیر ملکول پلاستیک مربوط است. هر چه قطعه سریعتر خنک شود با توجه به نوع مواد پلاستیک کشش ملکولی و در نتیجه حالت انقباض دوم آن بیشتر است که پس از حداکثر دو روز با گرم شدن مجدد قطعه این حالت کشش ملکولی به تدریج ازبین می رود و قطعه کمی کوچکتر می شود یا می پیچد که برای قطعات صنعتی با ابعاد دقیق مناسب نمی باشد. بهترین روش خنک کردن قالب استفاده از برج های خنک کن است که همیشه حرارت آب را در یک درجه معین نگه می دارد و می توان با تنظیم آن حرارت آب را کنترل و از اتلاف آن جلوگیری کرد زیرا اب بعد از گذشتن از قالب مجددا داخل برج خنک کن شده و پس از سرد شدن دوباره مورد استفاده قرار می گیرد. در حقیقت یک سیستم مدار بسته خنک کننده قالب بوجود می آید. البته سیستم در مکان هایی مناسب است که هوا در تابستان زیاد گرم نباشد و با وزیدن باد آب گرم خنک می شود. در حالیکه اگر هوا بسیار باشد مناسب ترین راه خنک کردن قالب حتی روغن تانک ماشین تزریق استفاده از دستگاه های آب سرد کن برقی است.

انواع آب سرد کن برقی

- نوع ثابت: که در سالنی جدا از قسمت تولید نصب می شوند و بوسیله لوله آب سرد را به قسمت تولید و قالب می رساند. این نوع برج خنک کن احتیاج دارد.

- نوع متحرک: شبیه کولر گازی عمل می کند.

البته آب سردکن ها در انواع مختلف و با ظرفیت های متفاوتی هستند. از یک تن الی حدود 100 تن ظرفیت خنک کن. برای مثال آب سرد کن یک تنی حدود 2000 کیلو کالری در ساعت در 10 درجه سانتی گراد آب ظرفیت خنک کن دارد و آب سرد کن 8 تنی حدود 20000 کیلو کالری. با توجه به تعداد ماشین های تزریقی مه در یک کارگاه می باشد گاهی مناسب است آب سرد کن بزرگتری را برای آب رسانی به دو یا چندین ماشین تزریقی اختصاص دهیم. البته شاید بسیار بزرگ هم مناسب نباشد زیرا اگر اشکالی در آن ایجاد شود و متوقف گردد چندین ماشین تولیدی از کار می افتد.

در مورد خنک کردن قالب نکات زیر را مورد توجه قرار می دهیم:

- با توجه به شکل و طرح قالب سعی کنید تمام قالب به طور یکنواخت خنک شود.

- کانال آب قالب را در نقاط نزدیک قطعه انتخاب کنید تا بتوانید بلافاصله آن را خنک کنید.

- درجه حرارت آب باید قابل کنترل باشد تا در طول تولید یکسان بماند.

- برای ازیاد تولید قطعات غیر صنعتی می توان از دستگاه های آب سرد کن در جوار ماشین تزریق استفاده کرد. البته آب سرد کن های بزرگتر می توان برای استفاده در دو ماشین تزریقی که قطعات مشابه تولید می کنند بکار برد.

- در تولید قطعات صنعتی استفاده از آب سرد کن مناسب نیست زیرا قطعاتی که به سرعت خنک شوند اثر انقباض دوم در آنها زیاد خواهد شد و در نتیجه ابعاد دقیق قطعه تغییر می کند.

- قطعاتی که با مواد (پلی کربنات، آکریلیک، پلی آستال، آ ب اس) تولید می شوند. قالب آنها احتیاج به خنک کردن ندارد بلکه باید بوسیله آب گرمکن آن را گرم نگهداشت.

- خنک نگهداشتن بیش از اندازه قالب باعث خواهد شد که خط اتصال مواد، روی قطعه به وضوح دیده می شود.

سیستم های خنک کننده آبی

سه روش برای خنک کاری توسط آب وجود دارد:

- مدار خنک کننده روغن هیدرولیک

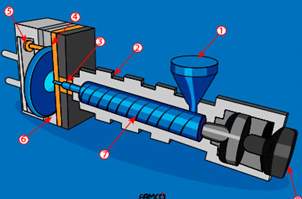

- مدار خنک کننده سیلندر - ماردون

- مدار خنک کننده قالب

دبی آب در دستگاه خنک کننده به صورت زیر می باشد:

|

قدرت موتور پمپ (کیلووات) |

دبی آب (لیتر بر دقیقه) |

قدرت موتور پمپ (کیلووات) |

دبی آب (لیتر بر دقیقه) |

|

5.7 |

13 |

55 |

5.94 |

|

11 |

19 |

75 |

129 |

|

15 |

26 |

90 |

155 |

|

5.18 |

32 |

110 |

190 |

|

22 |

38 |

135 |

234 |

|

30 |

5.51 |

155 |

269 |

|

37 |

5.63 |

220 |

383 |

|

45 |

5.77 |

330 |

576 |

در زمان کارکرد دستگاه تزریق پلاستیک دمای روغن هیدرولیک نباید بالاتر از 55 درجه سانتی گراد باشد. میزان دبی آب نیز تابعی از شرایط تزریق می باشد.

|

قدرت هیتر یا المنت یا گرمکن (کیلووات) |

دبی آب (لیتر بر دقیقه) |

قدرت هیتر یا المنت یا گرمکن (کیلووات) |

دبی آب (لیتر بر دقیقه) |

|

6 |

5.10 |

35 |

60 |

|

7 |

12 |

40 |

69 |

|

8 |

5.13 |

45 |

5.77 |

|

9 |

5.15 |

50 |

86 |

|

10 |

5.17 |

55 |

5.94 |

|

15 |

26 |

60 |

103 |

|

20 |

5.34 |

90 |

155 |

|

25 |

43 |

110 |

190 |

|

30 |

5.51 |

170 |

290 |

|

35 |

60 |

270 |

460 |