واحد گیره قالب ماشین تزریق پلاستیک

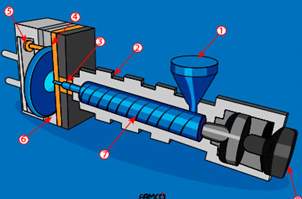

قسمت قالب گیر از سه صفحه بزرگ ضخیم تشکیل شده که چهار ستون از چهار گوشه صفحه عبور و آنها را مهار کرده اند. در صفحه ای که در دو انتهای ستون ها قرار دارند ثابت می باشند و صفحه وسط متحرک است.

قالب گیر ماشین تزریق پلاستیک

قسمت قالب گیر از سه صفحه بزرگ ضخیم تشکیل شده که چهار ستون از چهار گوشه صفحه عبور و آنها را مهار کرده اند. در صفحه ای که در دو انتهای ستون ها قرار دارند ثابت می باشند و صفحه وسط متحرک است. یکی از صفحات ثابت از نظر رعایت احتیاط کمی لقی و چند میلی متری امکان بازی دارد تا در موقع ازدیاد فشار و کش آمدن ستون ها جایی برای عقب رفتن داشته باشد.

قالب از یک طرف به مرکز صفحه متحرک و از طرف دیگر به صفحه ثابت متصل شده است. چون قالب برای آزاد شدن قطعه کار همیشه از وسط باز می بوشد لذا وقتی صفحه متحرک مذکور گشوده شده و به عقب برود نیمی از قالب را با خود به عقب می برد. در نتیجه لای قالب باز شده و قطعه بیرون می افتد. سپس صفحه متحرک دوباره به جای خود بازگشته و قالب بسته می شود تا عمل تزریق مجدد انجام شود.

واحد گیره قالب شامل موارد زیر می باشد:

- صفحه ثابت قالب گیر

- صفحه متحرک قالب گیر

- سیلندر تزریق

- مهره های سر ستون ماشین

- سویچ اطمینان قالب

- پران هیدرولیکی

- میله های راهنمای ستون ماشین

- بازویی ثابت نگهدارنده فشار صفحه

- صفحه کشویی های تنظیم ماشین

- صفحه تنظیم کننده میزان باز شدن قالب گیر

- میکروسوئیچ تنظیم ضخامت قالب

- سیلندر هیدرولیک پشت قالب

- میکروسوئیچ های تنظیم ماشین

- پیستون حرکت صفحه متحرک و بستن قالب

- پیچ های نگهدانرده صفحه ثابت قالب گیر بدنه ماشین

- صفحه ثابت دوم

چون فشاری که به وسیله صفحه متحرک قالب گیر روی قالب ایجاد می شود به وسیله ستون ها و صفحات ثابت جذب و خنثی می شود در حقیقت فشار مدار بسته ای که به صفحات قالب گیر و ستون ها محدود می گردد. به همین دلیل این ستون ها و صفحات باید کاملا دقیق و با ابعاد حساب شده ساخته شوند تا قدرت تحمل فشار لازم را داشته باشند. قالب همیشه توسط رینگی که پشت قسمت تزریق قرار دارد در مرکز صفحات قالب گیر جای می گیرد و در مرکز صحفات قالب گیر طرف تزریق، سوراخ بزرگی است که سر سیلندر تزریق پس از عبور از آن روی مرکز قالب می نشیند تا پلاستیک مذاب را از راه کانال تزریق به داخل قالب هدایت و قطعه ای تولید کند.

پران همیشه در پشت صفحه متحرک قالب گیر قرار دارد و پس از باز شدن قالب با عقب رفتن صفحه قالب گیر قطعه تولید شده را بیرون می اندازد. به طور کلی در ماشین های تزریقی جهت ایجاد فشار پشت قالب از دو سیستم استفاده می شود:

- سیستم مکانیکی

- سیستم هیدرولیکی

در سیستم اول پس از بسته شدن قالب فشار تکمیل به صورت مکانیکی ایجاد می شود. (فشار فلز به فلز) ولی در سیستم هیدرولیکی فشار تکمیلی پس از بسته شدن قالب، به وسیله یک یا چند سیلندر هیدرولیکی به وجود می آید. در حقیقت روغن هیدرولیک ایجاد کننده فشار پشت قالب است. البته فشار به هر صورت که وارد شود، نتیجه وظیفه آن جلوگیری از باز شدن قالب و بسته نگهداشتن آن تا تولید و خنک شدن قطعه کار است. برای حرکت صفحه متحرک قالب گیر، توسط بازوها، از سیلندرهای موچک استفاده می شود. در سیستم های هیدرولیکی، از سیلندرهای بزرگتر و قوی تر استفاده می شود که پس از بسته شدن قالب و مستقیم گشتم بازوها با ایجاد فشاری مواد مذاب را در داخل قالب تزریق حفظ کند. زیرا اگر فشار پشت قالب کمتر از فشار تزریق باشد قالب از میان گشوده شده و مواد پلاستیک بخارج می ریزد و یا دور لبه خارجی قطعه پلیسه می کند. لذا قدرت و حجم ماشین از روی همین اصل سنجیده می شود.

در نتیجه حداکثر نیروی وارده به پشت صفحه متجرک قالب گیر مقیاس سنجش قدرت ماشین تزریق پلاستیک است. مثلا منظور از ماشین تزریق یک صد تنی ماشینی است که حداکثر یک صد تن فشار پشت قالب ایجاد کند. سیلندر تزریق چنین ماشینی می تواند در هر بار تقریبا حدود 150 الی 200 گرم مواد را داخل قالب تزریق کند. البته وزن مواد تزریق شده هیچگونه ارتباطی با فشار پشت قالب ندارد و اصولا نمی توان فشار را با تزریق مقایسه نمود ولی یک نفر متخصص امور دستگاه تزریق پلاستیک می تواند تخمین بزند مثلا یک ماشین 600 تنی ابعاد صفحه قالب گیرش در چه حدود است و چه قالبی روی آن نصب شود. با این حساب در هر بار تقریبا چقدر می توان داخل قالب تزریق کرد. قبلا ماشین تزریقی را از روی حداکثر وزن مواد پلی استیرول که هر بار می توانست تزریق کند می سنجیدند. مثلا می گفتند ماشین 500 گرمی و چنین ماشینی نمی توانست بیش از 500 گرم مواد را هر بار تزریق کند. ولی به تدریج با کامل شدن ماشین های تزریقی امکام تعویض سیلندر و تغییر وزن مواد تزریق شده بوجود آمد. مثلا روی ماشین 500 گرمی می توانید سیلندر بزرگتری نصب کنیم که با فشار کمتر قادر به تزریق 700 گرم گردد یا با نصب سیلندر کوچکتر و استفاده بیشتر که فقط 300 گرم تزریق کند. در نتیجه همین تحولات و تغییرات مقیاس سنجش ماشین از واحد وزن تزریق به میزان قدرت ایجاد فشار تبدیل گردید. اکنون در تمام دنیا استاندارد قدرت ماشین تزریقی از روی واحد فشار پشت قالب تعیین می شود.