انواع فشار تزریق دستگاه تزریق پلاستیک

انواع فشار تزریق دستگاه تزریق پلاستیک فشار اول، فشار دوم، فشار سوم

انواع فشار تزریق دستگاه تزریق پلاستیک

فشار اول

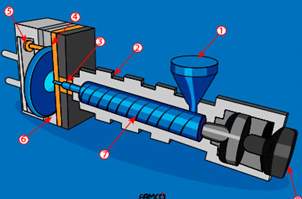

با بسته شدن قالب، سیلندر به جلو رفته، روی بوش قالب می نشیند و مدار روغن با حداکثر فشار، پشت پیستون متصل به مارپیچ، باز و در نتیجه مارپیچ به جلو رانده می شود. تا مواد موجود در جلو سیلندر به داخل قالب تزریق شود و این فشار پشت مارپیچ یا فشار تزریق اصطلاحا فشار اول گفته می شود. در مسیر لوله ای که روغن را وارد پیستون مارپیچ می کند شیری جهت تنظیم فشار روغن نصب شده که آن را شیر تنظیم فشار اول می نامند.

فشار دوم

فشار دوم برای این است که مواد تزریق شده در قالب، قبل از خنک و سخت شدن از راه کانال تزریق برگشت نکند و در قطعه مکشی (فرو رفتگی) ایجاد نگردد. پس از فشار اول که مارپیچ به جلو آمد و مواد مذاب پلاستیک به داخل قالب تزریق شد. بعد از زمان کوتاهی مثلا 10 ثانیه که برای مدت فشار دوم تعیین شده و به وسیله ساعت روی تابلو برق ماشین منعکس می گردد، به وسیله برق به شیرهای هیدرولیکی، فرمان داده می شود تا مدار روغن را تعویض کرده و با فشار کمتری پشت پیستون مارپیچ قرار گیرند. این فشار کمتر بعدی را نیز اصطلاحا فشار دوم می نامند. این فشار به وسیله شیری که سر راه مدار قرار دارد تنظیم و کم و زیاد شود (فشار دوم- معمولا تا حدود 60 درصد فشار اول می باشد ولی حداکثر آن از فشار تزریق کمتر است و میزان آن به طول و قطر کانال تزریق راگا و ضخامت جدار قطعه بستگی دارد که برحسب چگونگی این عوامل تعیین می گردد. هر چه ضخامت قطعه بیشتر باشد احتیاج به فشار دوم بیشتر است. مثلا در راگای مخروطی باید از فشار دوم استفاده کرد زیرا قطر سطح مقطع راگا زیاد و راه برگشت مواد داخل قالب گشوده تر است ولی در راگای سوزنی احتیاج به فشار دوم نیست زیرا مقطع راگا بسیار باریک است و مواد کانال تزریق به فوریت خشک و مسدود می شود و دیگر فشار اثری روی آن نخواهد داشت. نظر به تفاوت سیستم ماشین های تزریقی نمی توان از یک سیستم به خصوص گفتگو کرد. مثلا در اکثر ماشین ها زمان شروع فشار دوم به وسیله ساعت مشخص نمی گردد بلکه با جلو آمدن مارپیچ روی یک میکروسوئیچ فشار آمده و به وسیله برق به شیر هیدرولیکی فرمان داده می شود و ساعن بعدا بکار می افتد.

فشار سوم

پس از انقضای زمان فشار دوم ساعت دیگری شروع به کار می کند که زمان خنک شدن قطعه را داخل قالب تعیین می کند. در طول مدت خنک شدن مارپیچ برای تجدید مواد گیری شروع به گردش می کند و ضمن این گردش به وسیله گام های خود موادی که از قیف داخل آن شده به طور مداوم به جلو می آید تا به سر سیلندر برسد و جلوی آن فشرده شود و چون را خروج ندارد با فشار به مارپیچ آن را به عقب برنگشته و هوای داخل مواد جلوی سر سیلندر نشود به وسیله مدار هیدرولیکی دیگری به پشت پیستون مارپیچ تا حداکثر 20 اتمسفر وارد می کنیم. فشاری که ضمن گردش و بارگیری مارپیچ آن وارد می گردد فشار سوم خوانده می شود.